Tacho-Sensor

Regelmäßige Heimsucher unserer Seite wissen, dass wir (soweit es nur geht und Sinn macht) alles Mögliche selber bauen und dabei auch vor Sensoren nicht halt machen. Nach Temperatur- und Drucksensoren bestücken wir inzwischen auch unsere Tachos mit Selbstgeklöppeltem. Hauptgrund ist, dass wir einfach die Faxen von dem überteuerten und oftmals auch noch unfassbar miserabel verarbeiteten Zubehör-Gerümpel haben. Und nachdem uns der letzte gekaufte Dödel trotz seines immensen Kaufpreises von fast 40 Krachern auf Grund seiner grottenschlechten Verarbeitung quasi schon beim Auspacken auseinander fiel, war der Drops endgültig gelutscht. Faxen dicke, genug Kohle verbrannt! Zudem gestattet das Selberbauen die freie Wahl von Anatomie und Gestalt, so dass man für jeden speziellen Fall einen passenden Abnehmer stricken kann, der sich perfekt in sein Umfeld einfügt.

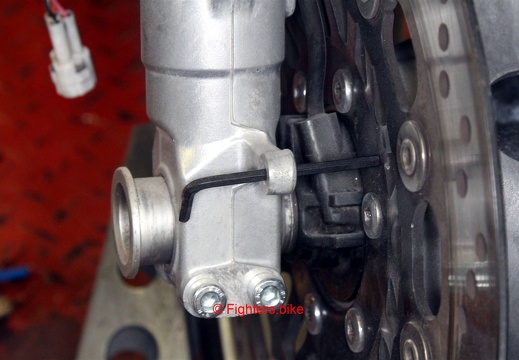

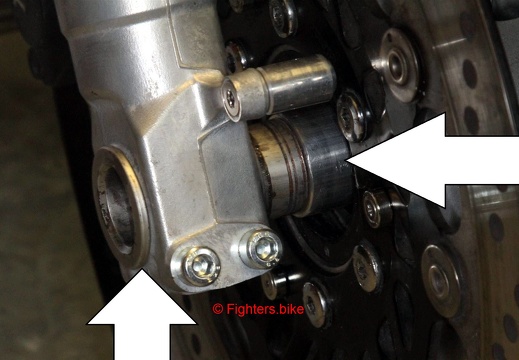

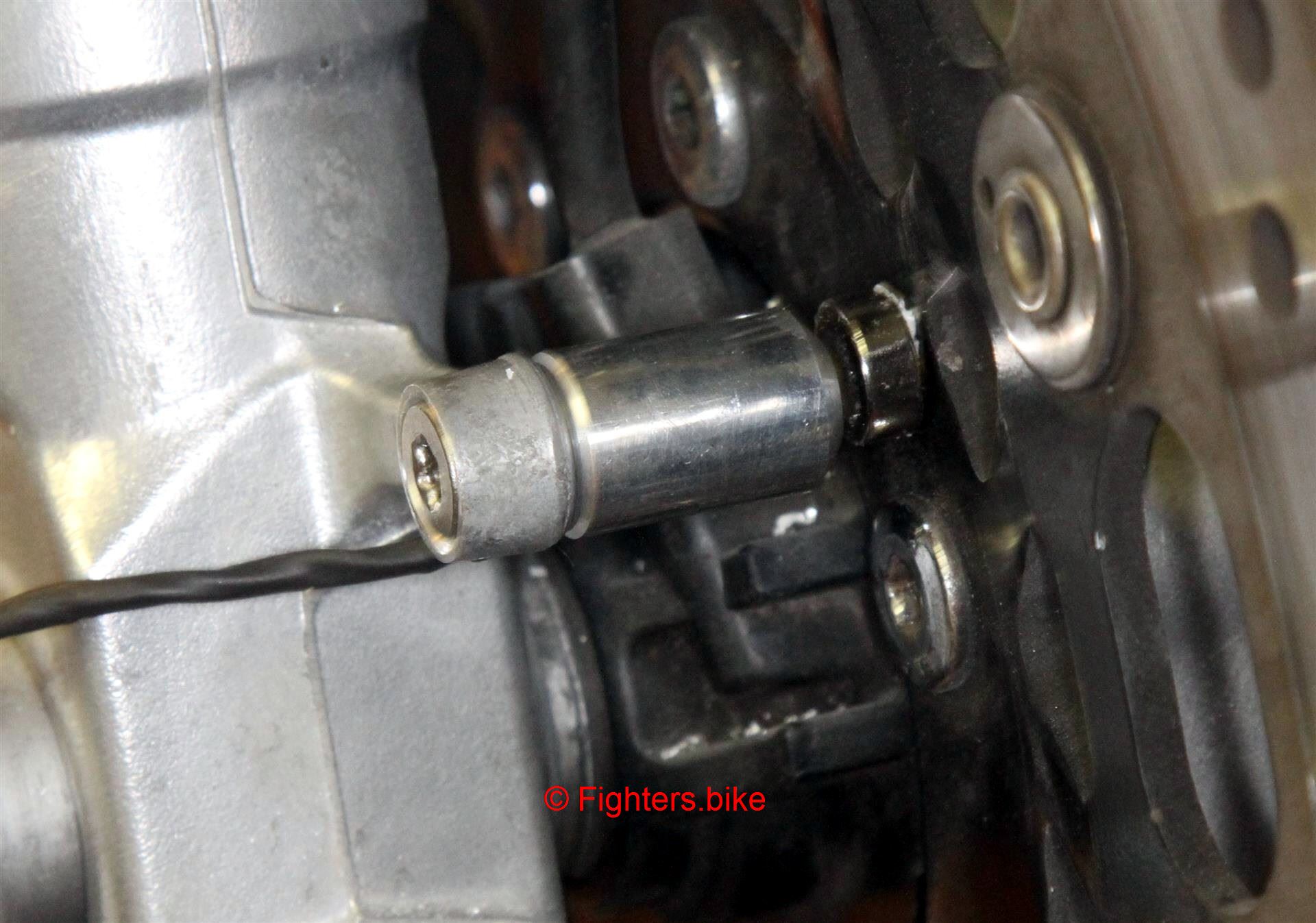

Jetzt aber ran ans Rad. Original sitzt bei der Triumph ein Schnecken-Sensor mit üppigem Kabelpaket auf der Achse. Finden wir doof

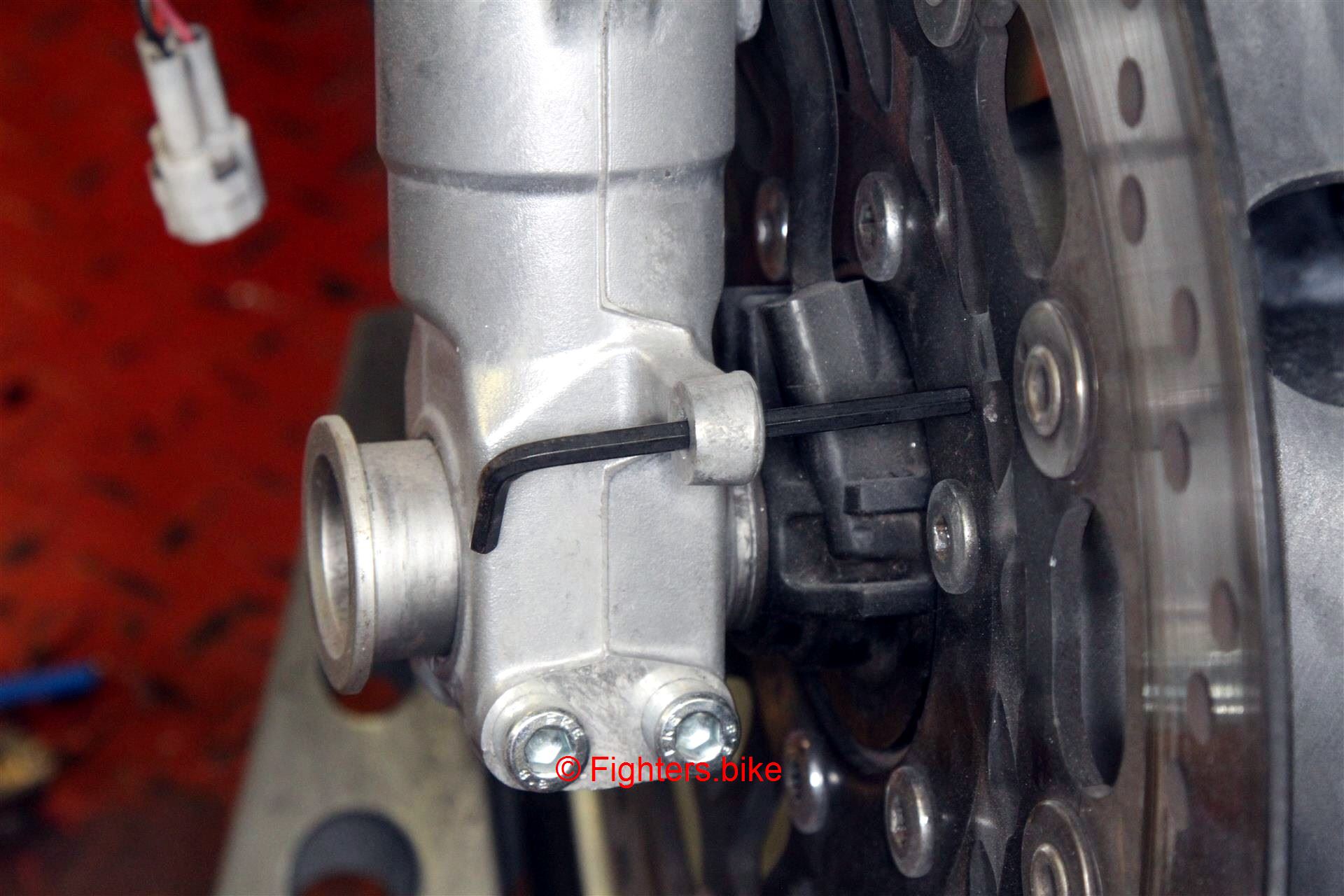

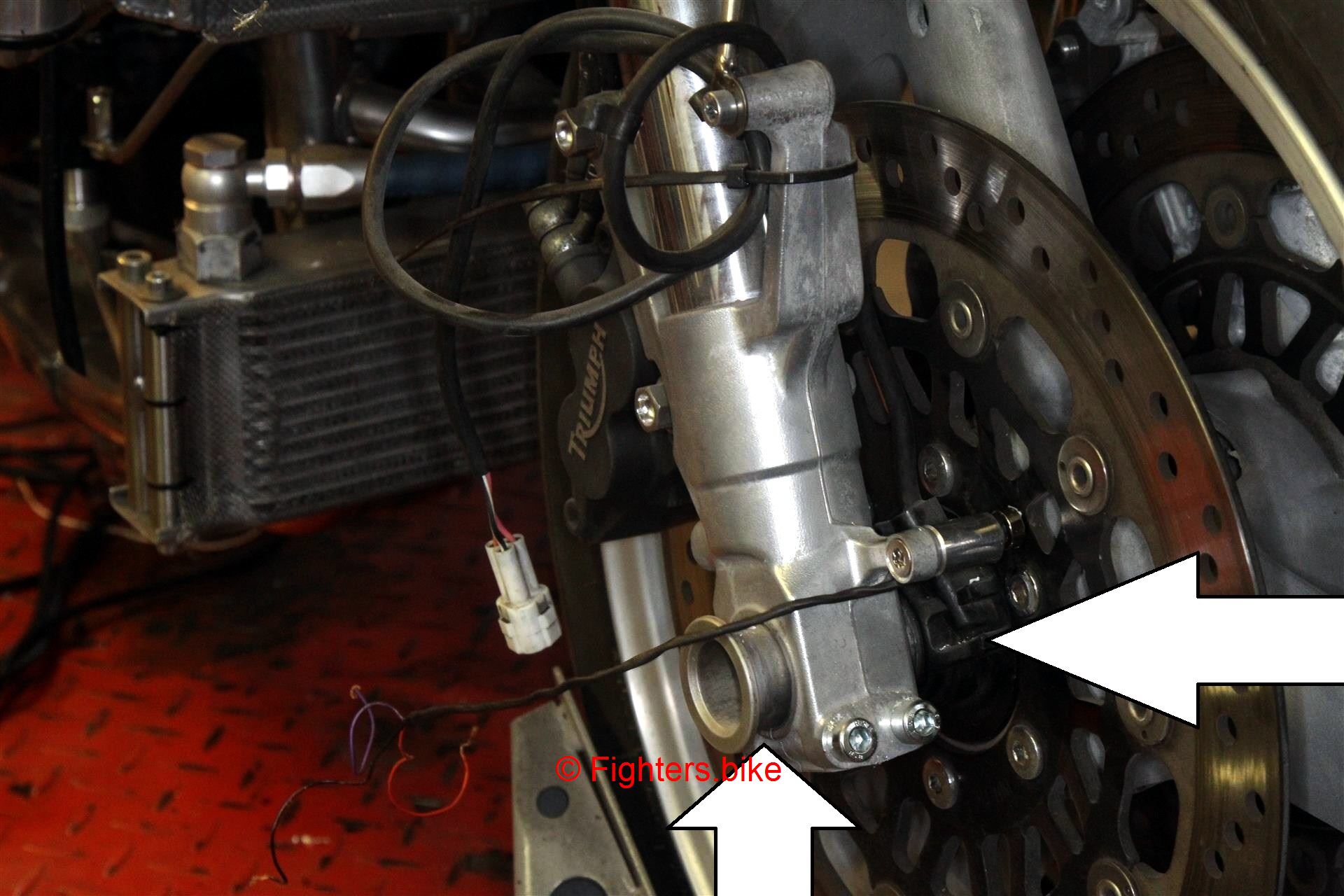

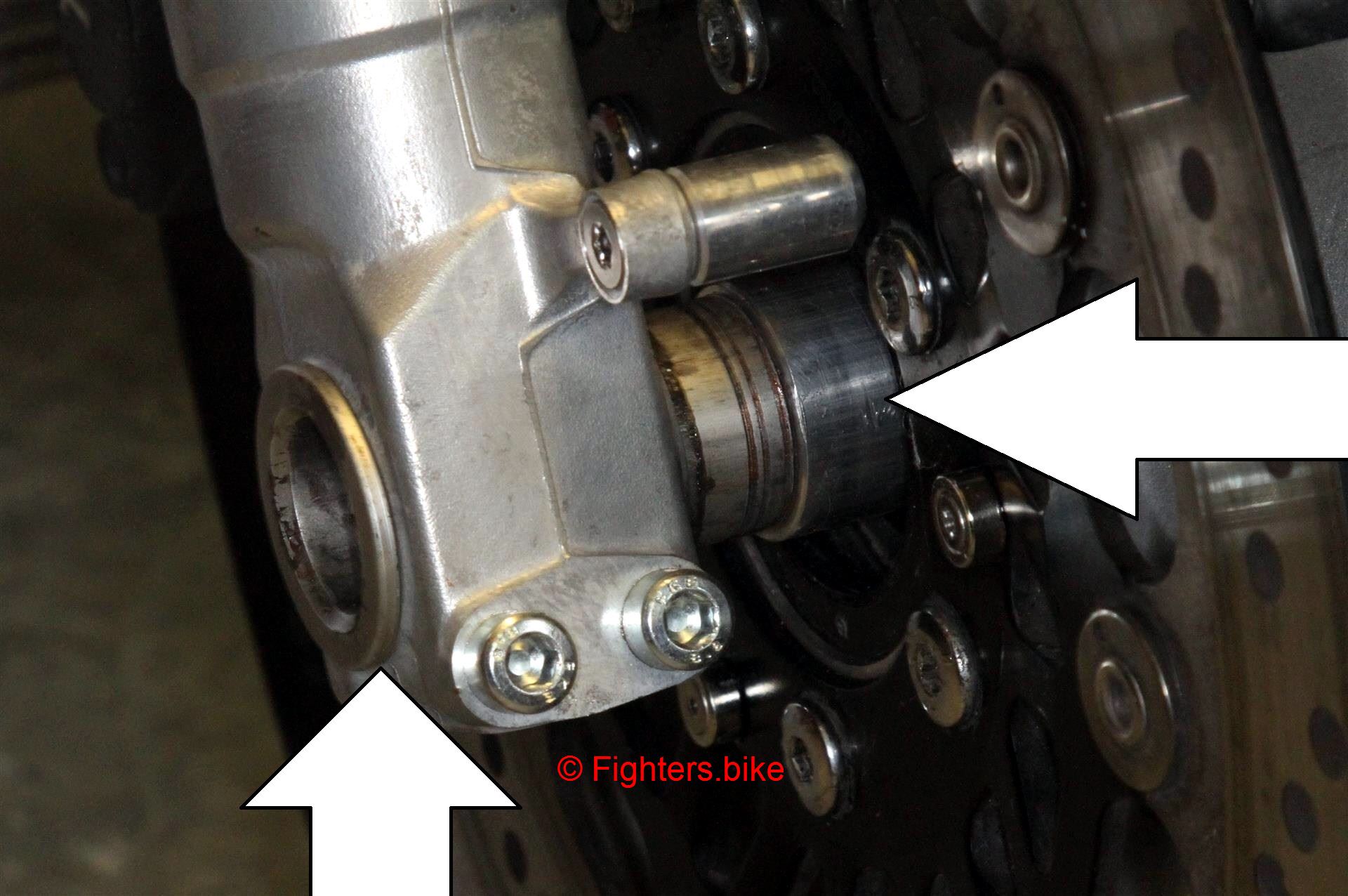

Am Gabelfuß der USD befindet sich eine arbeitslos gewordene Fender-Lasche. Die fluchtet wunderbar mit der Bremsscheibe, so dass einer Anbringung von Magneten im Zielgebiet nichts im Wege steht

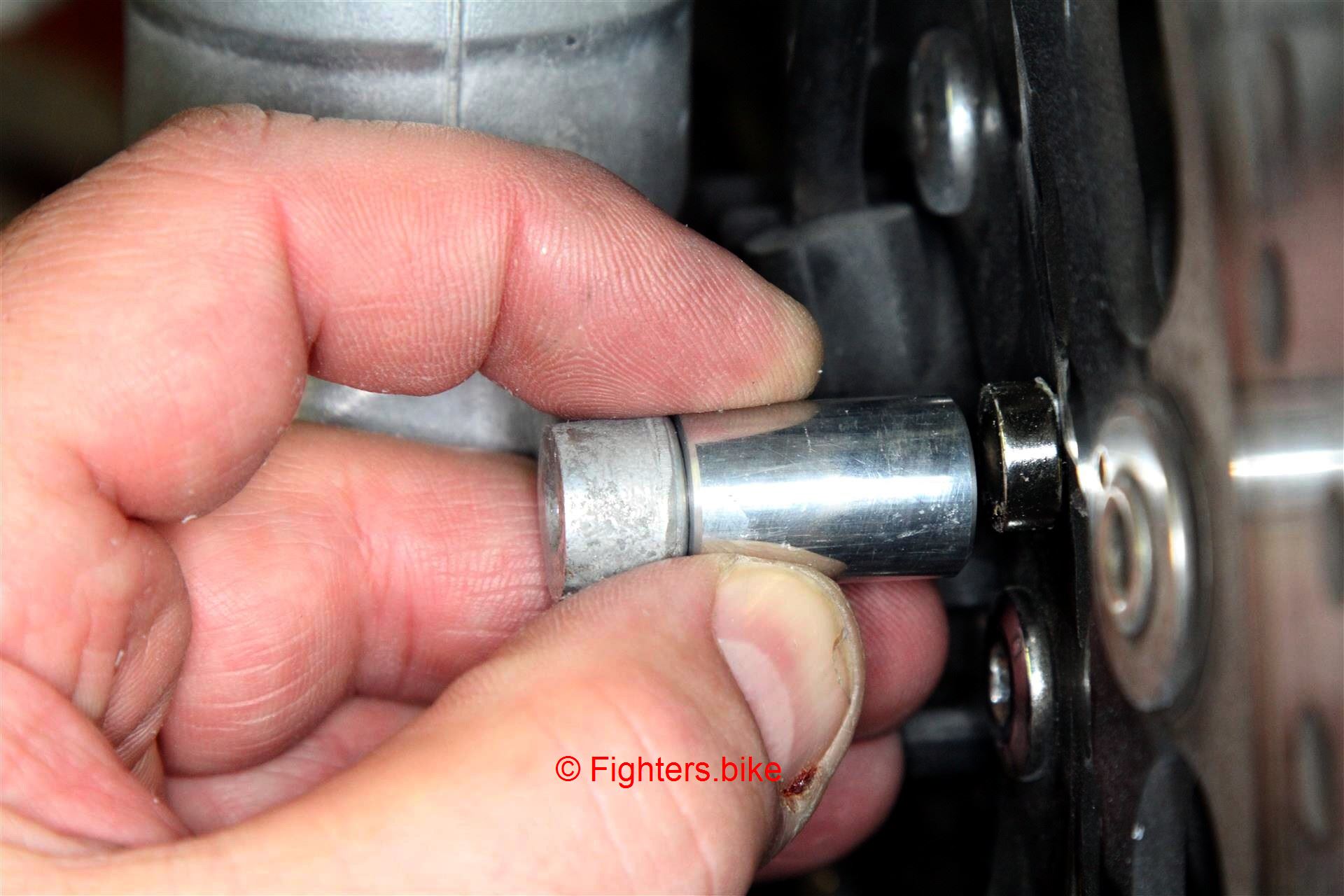

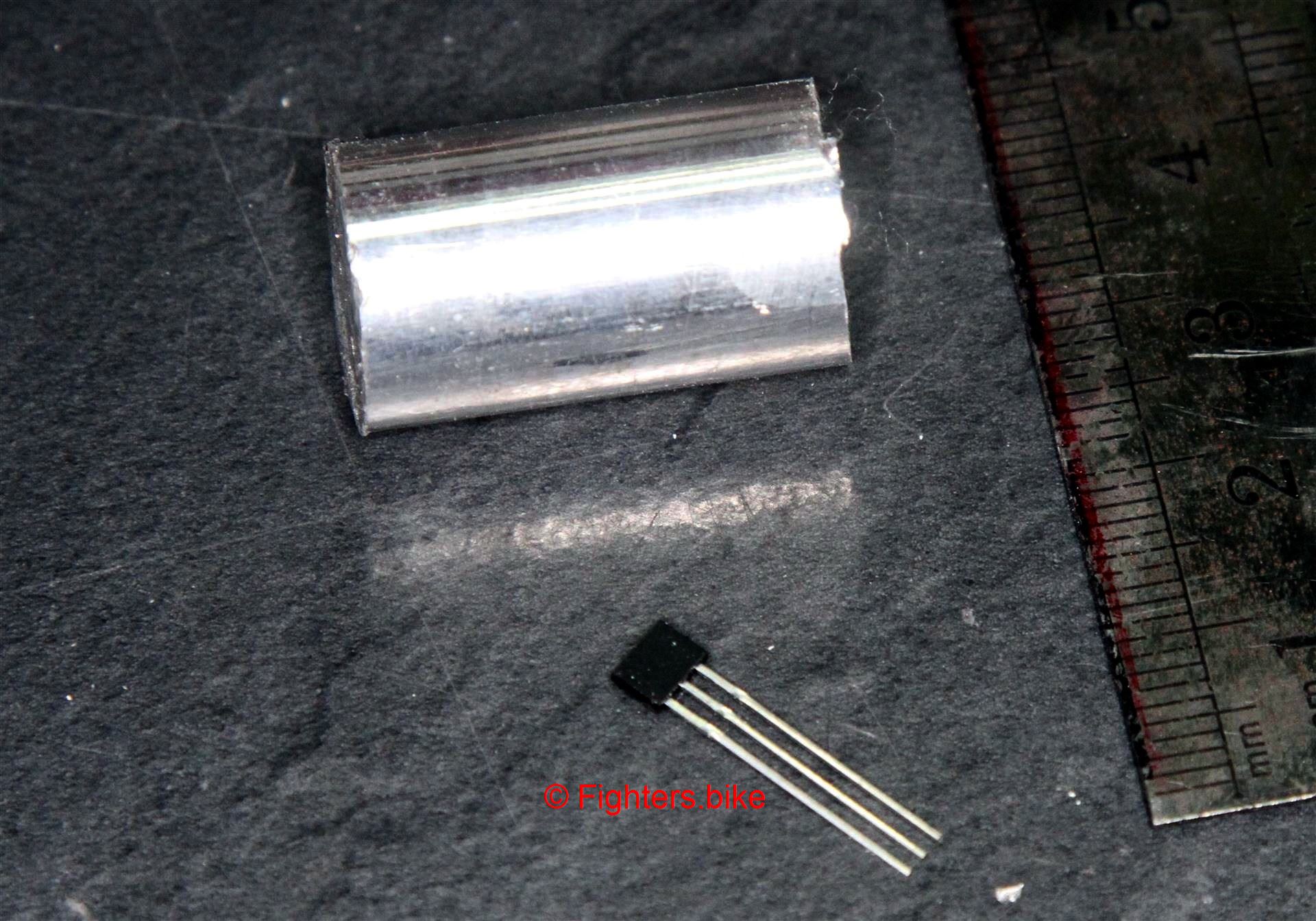

Greifen wir uns also ein Stück passende Alu-Welle…

… sowie diesen kleinen Zausel, welcher das elektronische Zentralorgan bilden wird. Auch bei diesem setzen wir auf robuste Ware. Der Vogel verdaut Spannungen zwischen 4 und 24 Volt, verträgt bis 170°C und arbeitet selbst bei Lücken bis zu fast einem Zentimeter präzise, während Fertig-Gelumpe zuweilen schon bei 3mm Schlapp macht

Wir haben einen Magneten mit doppelseitigem Klebeband provisorisch angeklebt, um die Länge unseres Sensorgehäuses bestimmen zu können

Auf der einen Seite spitzen wir das Gehäuse an und drehen es innen auf 7mm aus

Auf der anderen Seite schneiden wir M6 für die Verschraubung hinein

Die Lasche an der Gabel haben wir mit dem Senker behandelt, so dass eine eloquente Verschraubung entsteht

Anzeige:

Jetzt muss noch irgendwie Strom auf das untere und dieses dann ins Obere

Die Beinchen sind weniger als einen halben Millimeter dick. Löten für Furchtlose. Keine Arbeit für Insassen von Entzugs-Kliniken. Schrumpfschlauch trennt und isoliert

Das Gehäuse hat einen seitlichen Ausgang bekommen, durch welchen die Kabel des eingeschobenen Fühlers nach außen geführt werden. Dieser ist inzwischen penibel ausgerichtet und in mittiger Position vergossen

Damit ist der Hoschie fertig und fügt sich nahtlos ins Gelände ein. 100% wasserdicht und robust wie bescheuert

Und auch Kabel-technisch ein gewaltiger Unterschied. Oben der fette OEM-Strang, unten unser zartes Gewächs. Damit kann die Schnecke nun vom Rad, durch einen spartanischen Spacer ersetzt und die Achshülse in ihre finale Position eingerückt werden

Und da liegt er auch schon auf dem Seziertisch, der OEM-Tacho-Antrieb. Was für ein Monstrum. Daneben das karge Pärchen, das ihn ersetzt

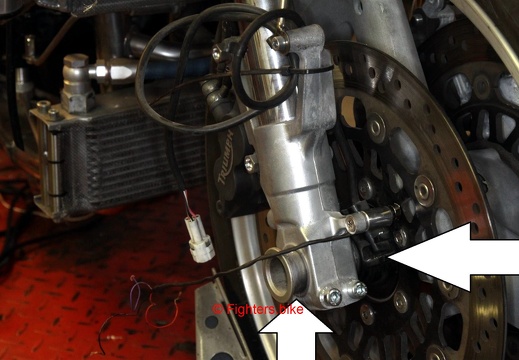

Die Gabel-Buchse sitzt nun wie es sich gehört auf Anschlag. Ihren Fehlbetrag zum Rad hin kompensiert das neue Drehteil. Alles picobello mittig ausgerichtet und angezogen

Die Scheiben hocken zentral in den Sätteln. Und obwohl eigentlich pure Detailarbeit, macht sich die Sache auch optisch bezahlt. Kleinkram addiert sich in der Summe. Der Bereich ist nun viel filigraner und das Kabel-Gebamsel des OEM-Sensors ersatzlos verschwunden. Von den Drähten unseres Zöglings ist nicht zu sehen… wie man sieht… oder eben nicht…

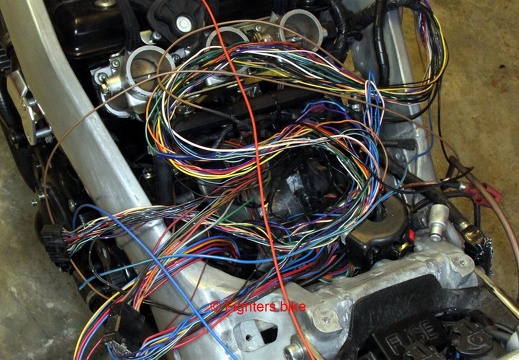

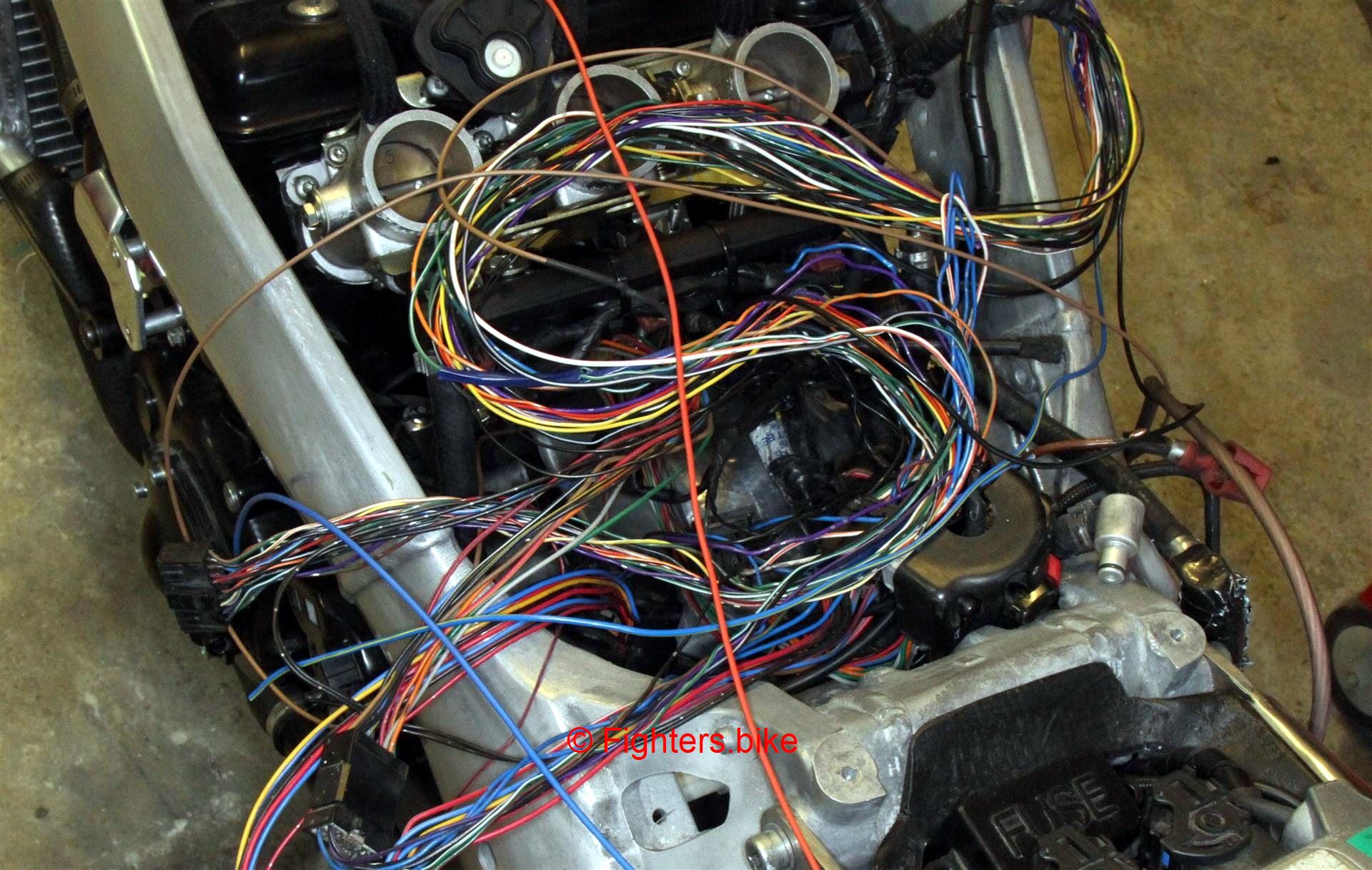

Der Vorderbau ist damit tatsächlich fertig. Prost! Bleibt als letzte Großbaustelle noch Rapunzel, die ihre kunterbunten Haare herab geworfen hat. Was für ein durchtriebenes Luder!

Neben-Baustelle

Da Sensoren nur dann Sinn machen, wenn sie richtig funktionieren, haben wir für jeden Eigenbau-Typ immer eine dazugehörige Test-Station geschneidert, mit der wir die ausgeworfenen Resultate überprüfen können. Da sollen auch die neu hinzugekommenen Tacho-Fühler keine Ausnahme machen.

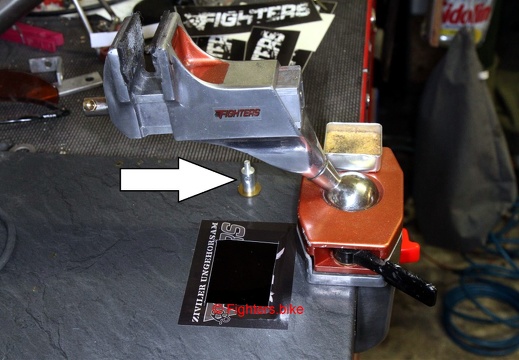

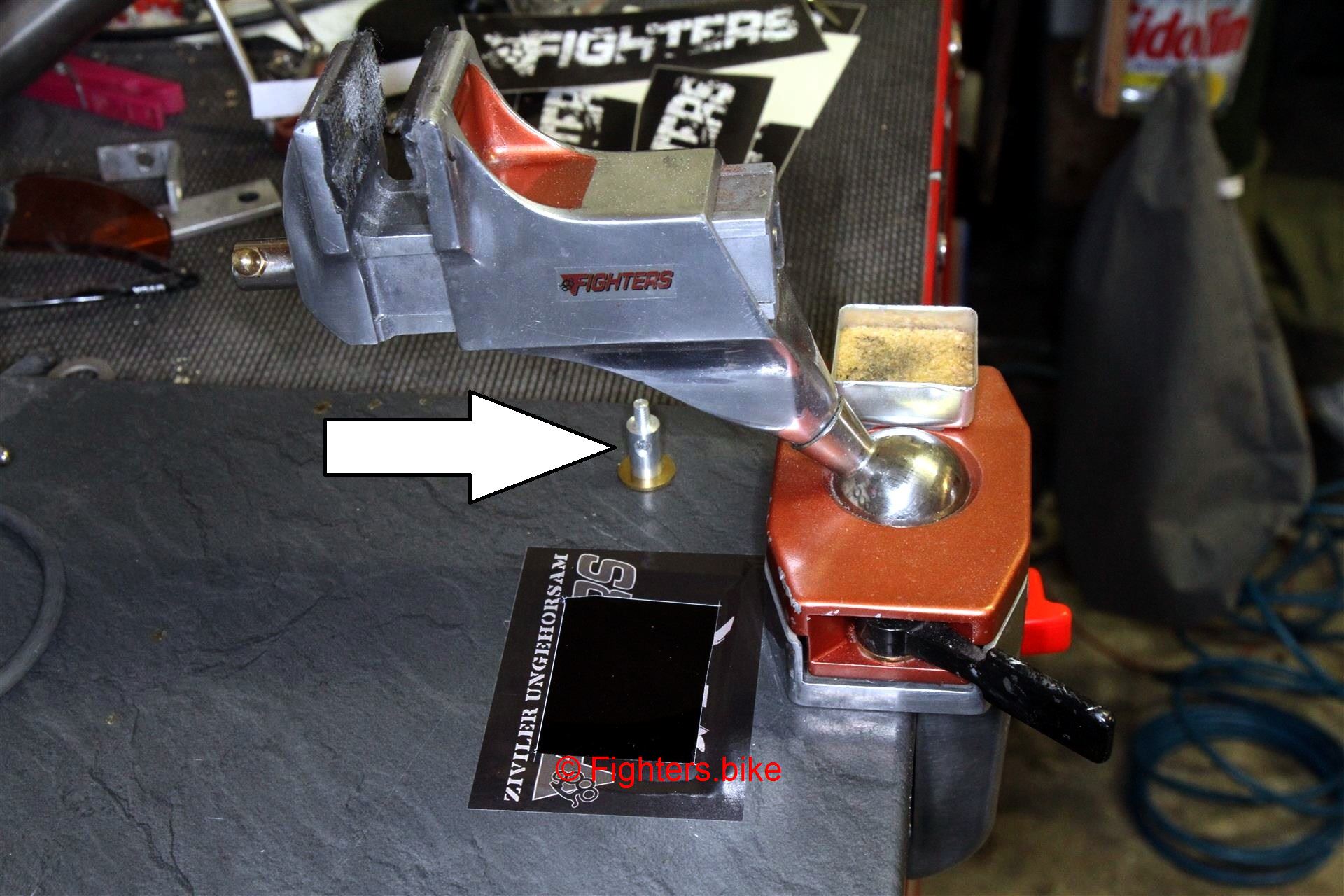

Alles beginnt mit diesem Loch im Tisch

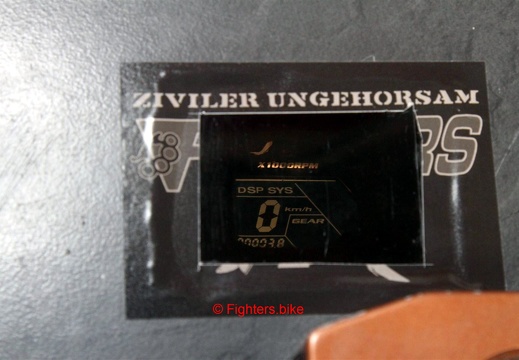

Dieses werden wir von unten mit diesem Stück Elektro-Schrott aus China füllen. Wer unseren Erfahrungsbericht mit dem Vogel gelesen hat weiß, dass die Km/h-Anzeige die einzig nutzbringende Funktion des Kübels ist. Dass sich der Radumfang an dem Teil nicht einstellen lässt, ist für seine zukünftige Verwendung tatsächlich von Vorteil, denn so bleibt das Instrument eine Konstante und hilft beim Bewerten der Sensoren

Der Tacho ist von unten gegen die Werkplatte montiert, so dass der LCD-Block von oben sichtbar ist

Der besseren Ablesbarkeit halber, haben wir den Ausschnitt etwas aufgestemmt, ausgefeilt und anschließend eine getönte Plexiglas-Scheibe in den versenkten Ausschnitt eingeklebt, so dass zum einen nichts in den Schacht fallen kann und zum anderen die Oberfläche eben bleibt. Ein bisschen Branding macht die Nummer heimelig

Den Tacho haben wir stromtechnisch an unseren stationären 12V-Laborkreis angeschlossen und den Impulseingang durch die Platte nach oben geführt, wo er mit Mess-Schnüren an einem kleinen Alu-Zapfen abgegriffen werden kann. Dort dockt dann der jeweilige Sonsor an und schon kann er getestet werden. Weitere improvisierte Verkabelungen sind nicht nötig, die Prüfeinrichtung kommt also komplett ohne sichtbare Kabel aus. So baumelt nichts über den Tisch und der Arbeitsplatz bleibt frei. Die Nähe zum Elo-Schraubstock ist nicht zufällig. Dort fixieren wir die Sensoren…

… und befeuern sie dann mittels Akku-Schrauber. Als Rad-Simulator dient ein Drehteil, welches mit bis zu vier Magneten bestückt werden kann. Da der Akku-Schrauber eine feste Höchstdrehzahl hat und der Tacho wie beschrieben einen festen Faktor, können wir nicht nur die reine Funktion testen, sondern auch die Genauigkeit der Sensoren, denn bei maximaler Drehzahl muss immer der gleiche Wert im Display erscheinen. Wenn nicht, stimmt etwas mit dem Sensor nicht. Mit dem Aufbau können wir im zweiten Gang Werte bis etwa 250km/h erzeugen. Im ersten beträgt der Peak exakt 70 Km/h