Kaliber 34

Obwohl noch nicht einen Meter gefahren und bisher nur sporadisch und statisch auf der Bühne gelaufen, hat die 11er bereits den zweiten Satz Drosselklappen vor den Nüstern. Da aller guten Dinge drei sind, machen wir den Hattrick voll und bauen noch eine weitere. Einfach, weil wir es können.

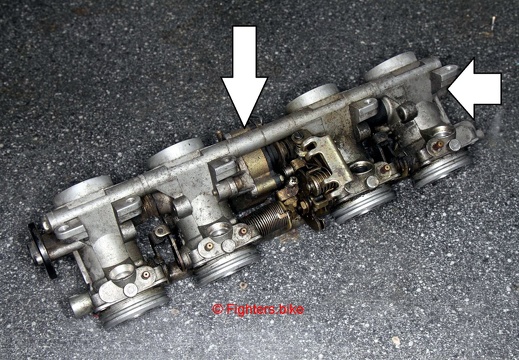

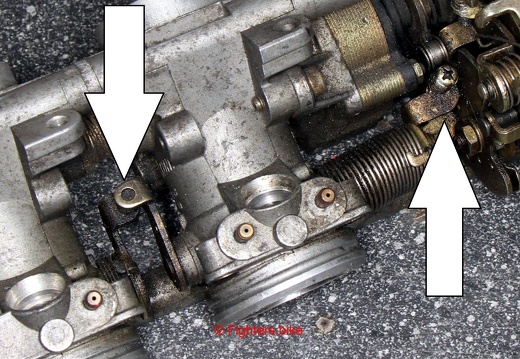

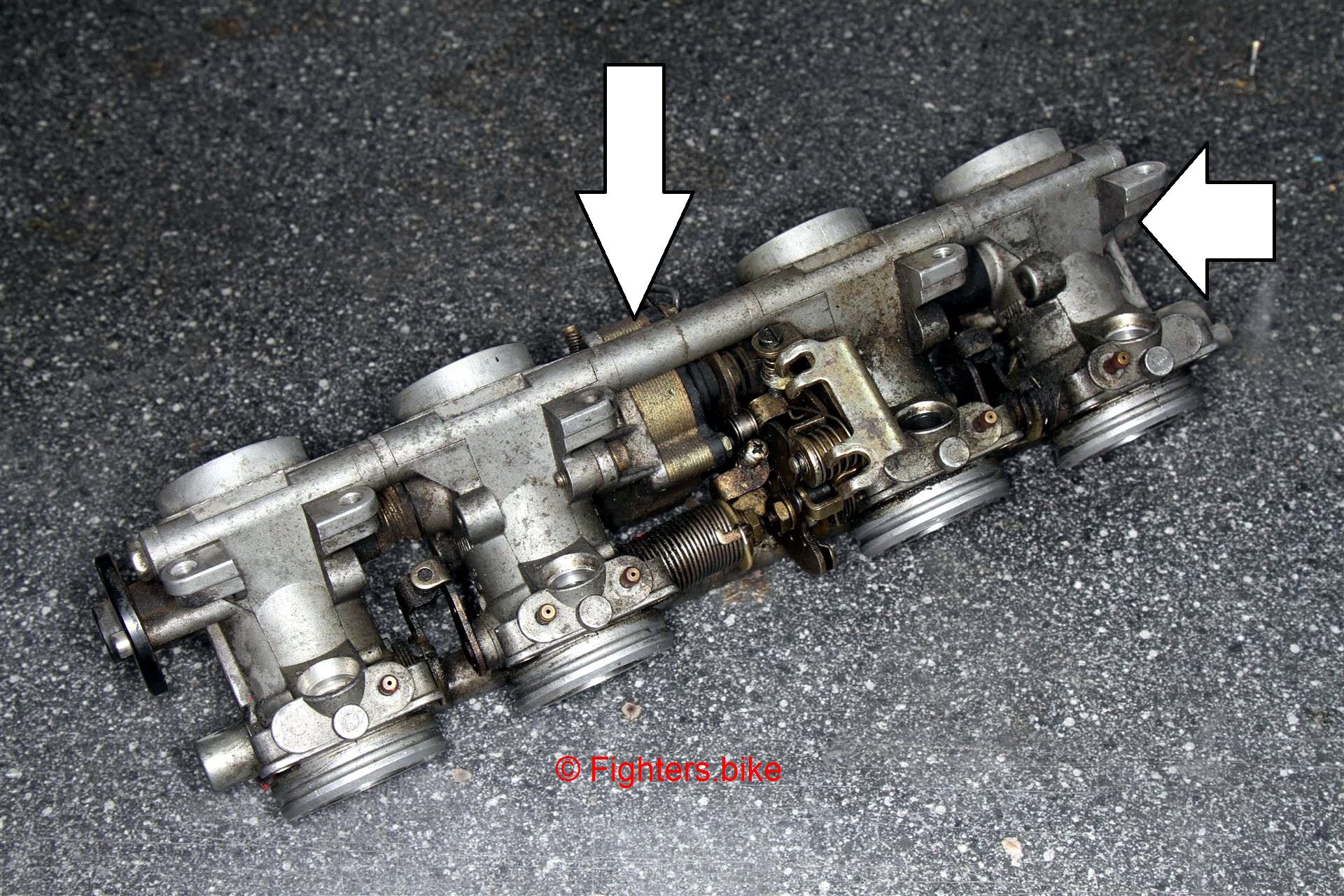

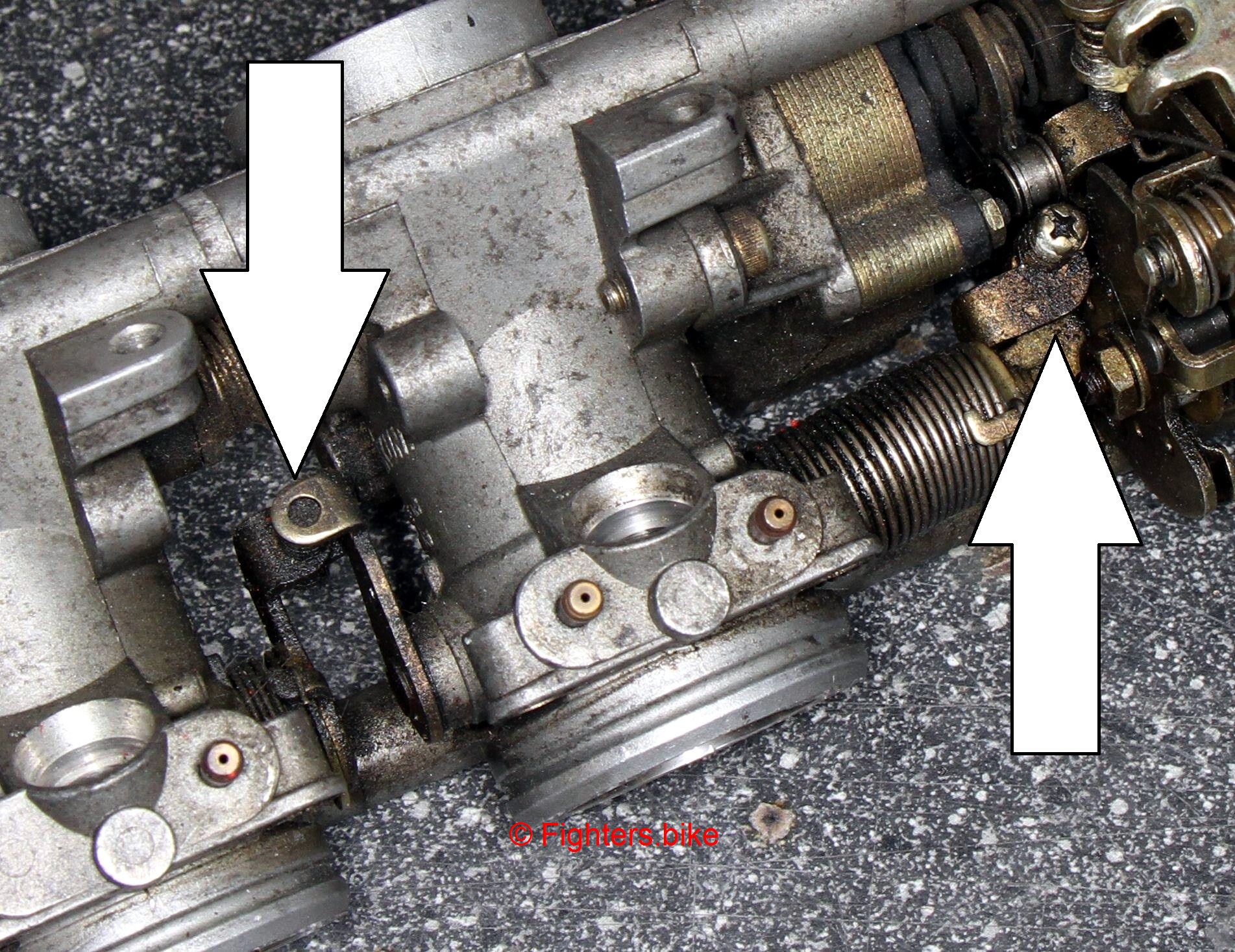

Das hier ist das Ausgangsmaterial. Eine 34mm-Bank von Mikuni. Können wir so jedoch (noch) nicht gebrauchen. Der Hoschie hat nicht nur eine störende sekundäre Klappenreihe, sondern auch einen gleichsam fetten wie überflüssigen Servo auf dem Buckel. Und natürlich passen auch die Abstände der Gehäuse nicht ansatzweise zum Motor. Letzteres ist der Hauptgrund, warum wir bisher gehadert haben, diese Bank einzubauen. Denn bei Abweichungen von bis zu zwei Zentimetern (Zylinder 2+3) ist der Anpassungs-Aufwand immens

Machen wir erst einmal das, was wir am besten können: kaputt. Die Anlage wird komplett zerlegt, die sekundären Klappen mitsamt Wellen amputiert und die Gehäuse chemisch gereinigt

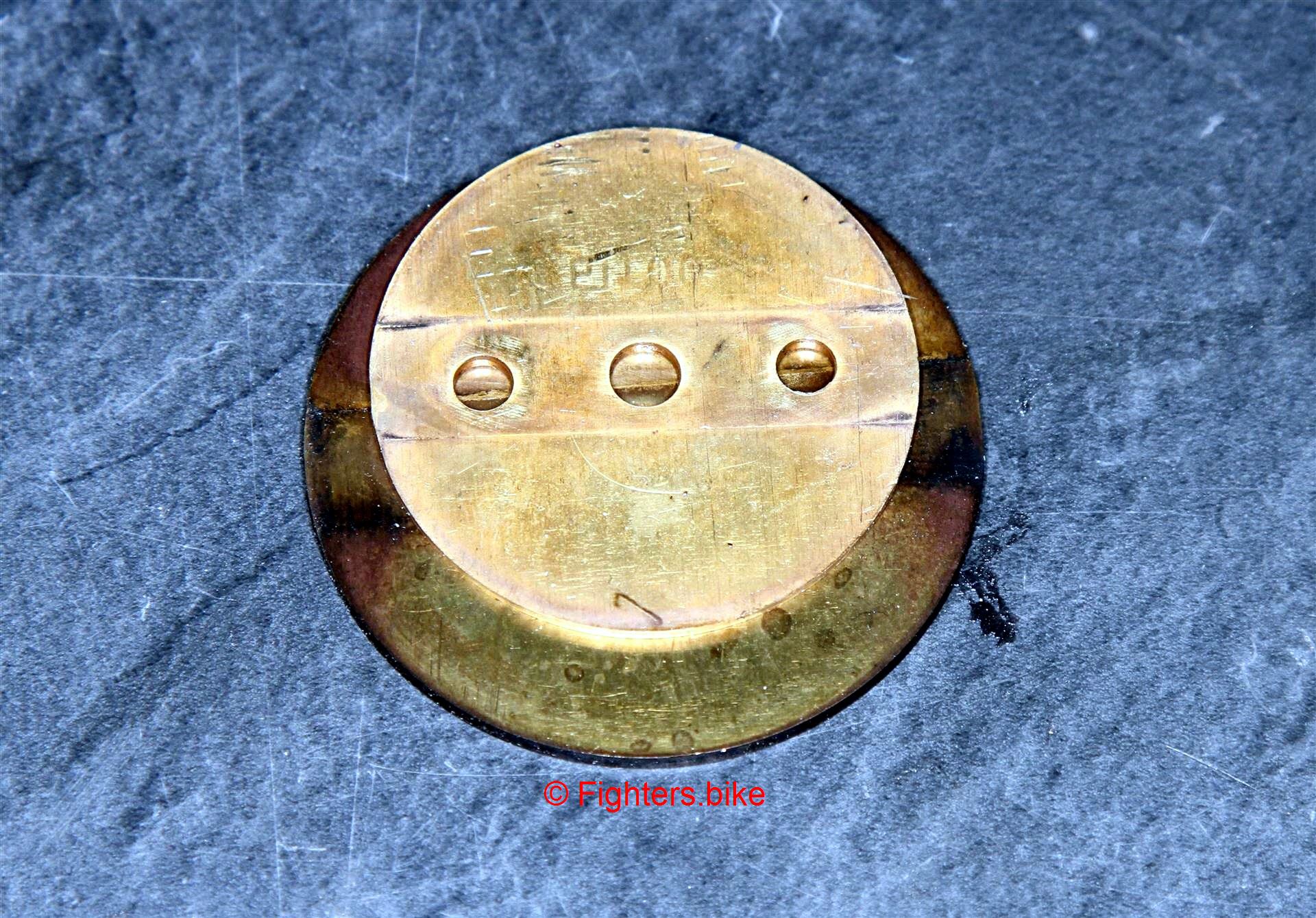

Von 36 auf 34 Millimeter klingt marginal. Wie groß der Unterschied jedoch tatsächlich ist, sieht man sehr gut, wenn man die jeweiligen Klappen-Bleche aufeinander legt

Hinzu kommt ein deutlich längerer und gerader Strömungs-Kanal, was sich positiv auf den Füllgrad auswirkt. Drehmoment ist unser Primär-Ziel und das lebt von Gasgeschwindigkeit. Im Spendermoped ist die Anlage für etwa 150 PS gut und in unserer 14er-Turbo fahren wie die gleiche gar mit etwa der doppelten Leistung. Unser Oldie wird also nicht verhungern

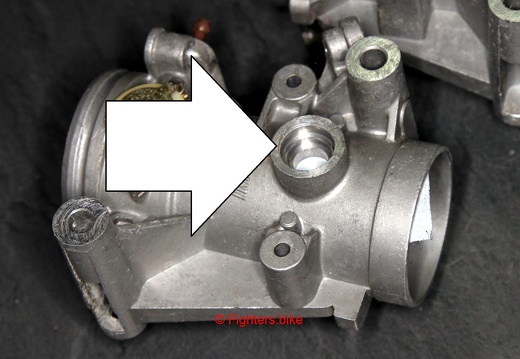

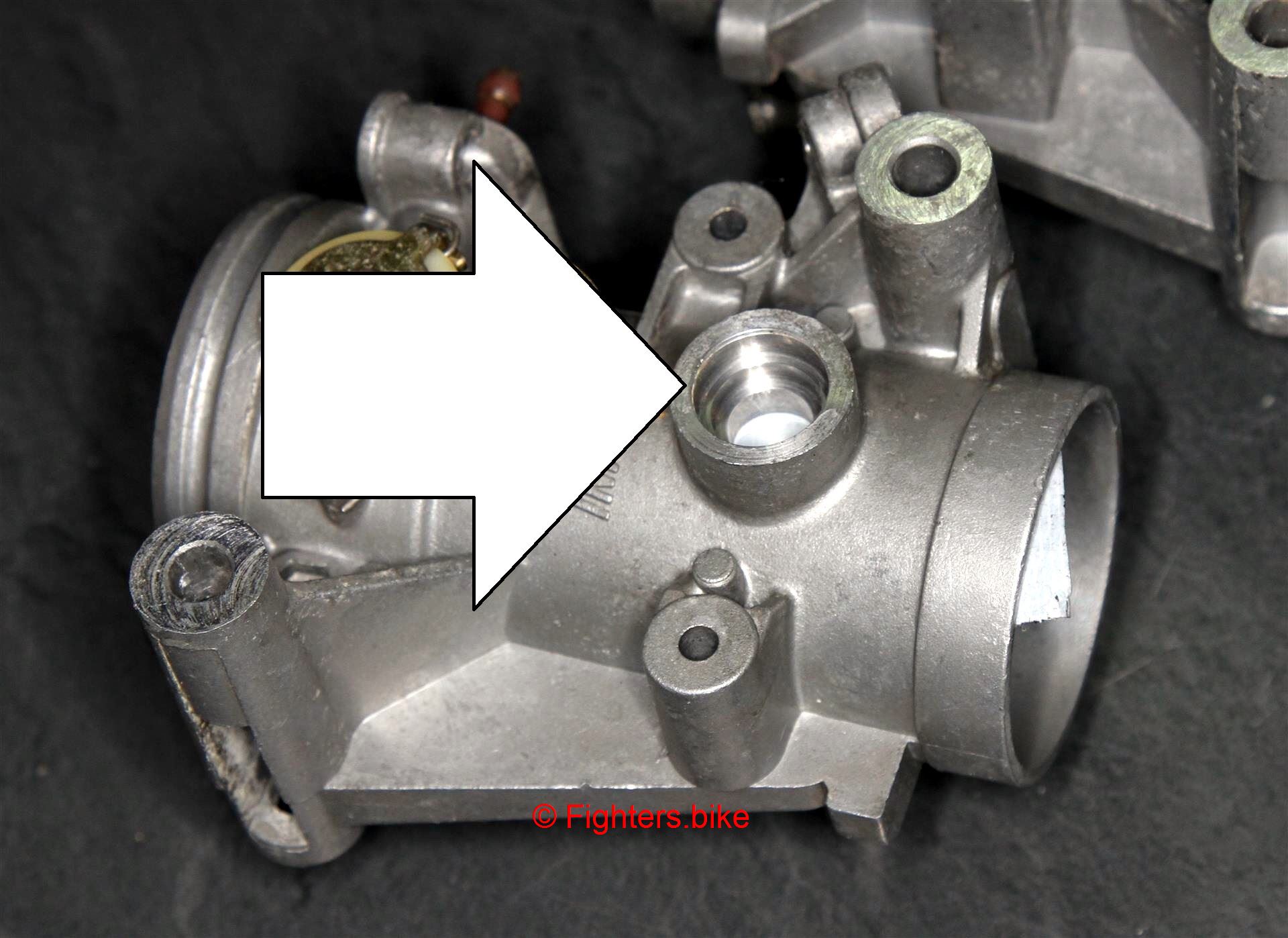

Als nächstes müssen wir die frei gewordenen Wellensitze verschließen, damit`s hier nicht zieht wie durch Omas Häkel-Mieder während der Polonaise im Altenheim

Am elegantesten ist/wäre das Vergießen mit Kunstharz. Sieht nett aus…

… hält aber nicht. Das getrocknete Epoxy kann man nämlich ganz easy ausploppen, weil es keine Verbindung mit dem arschglatten Sitz eingeht. Ist also nichts von Dauer

Deshalb verwenden wir seit jeher Karosserie-Dichtmasse. Die klebt wie erdfeuchte Pudelkacke am angerauten Gummistiefel

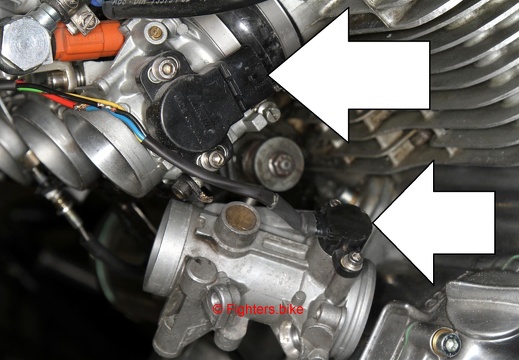

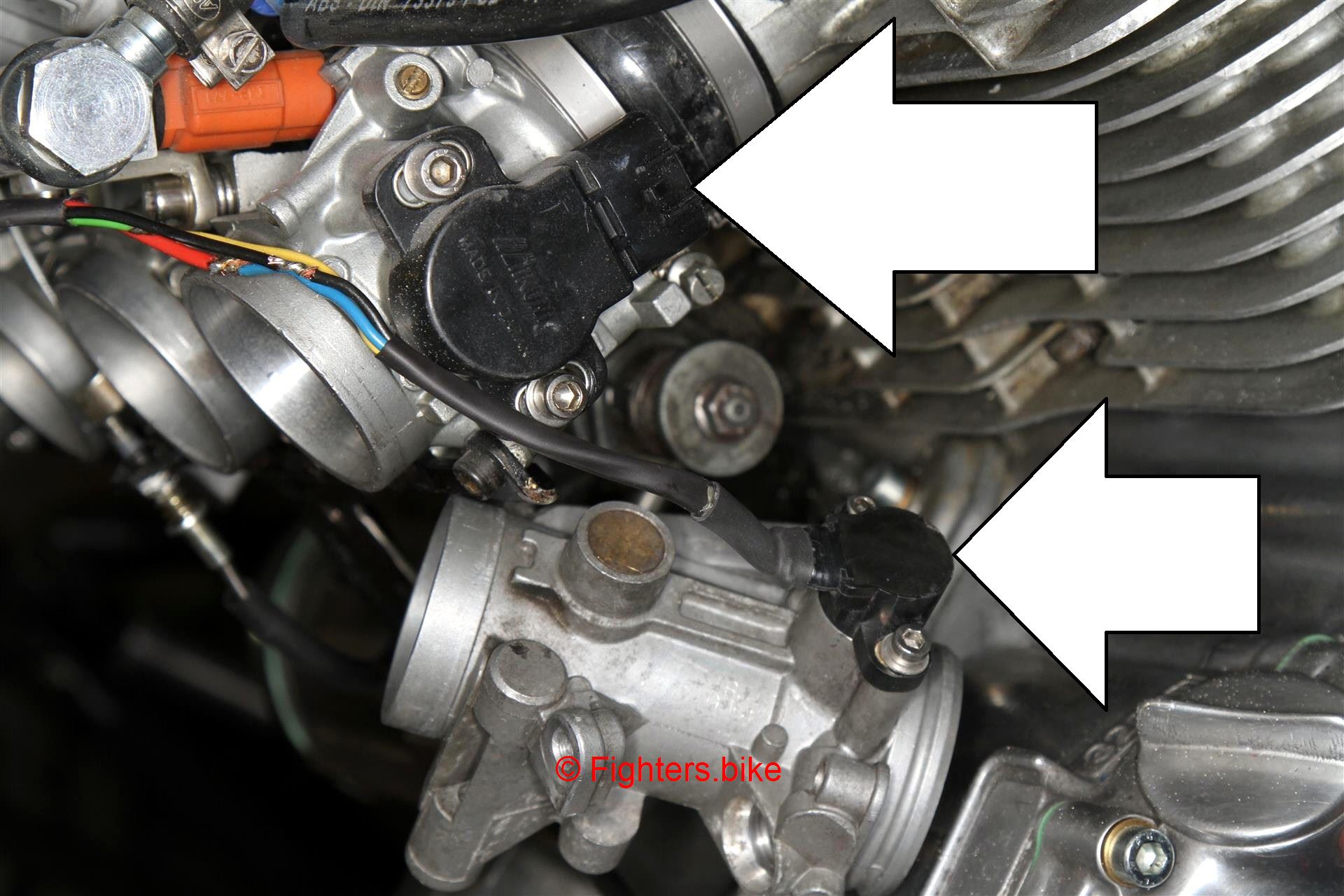

Natürlich ist der bisherige Drosselklappen-Sensor nicht mit der neuen Anlage kompatibel. Selbst wenn, müssten wir dennoch neue Strippen ziehen, denn er hockt auf der anderen Fahrzeugseite. Zudem ist seine Arbeitsrichtung andersrum. Das ist jedoch kein großes Drama und schnell behoben. Nach zwei Klicks hat die ECU ihn angelernt und adoptiert

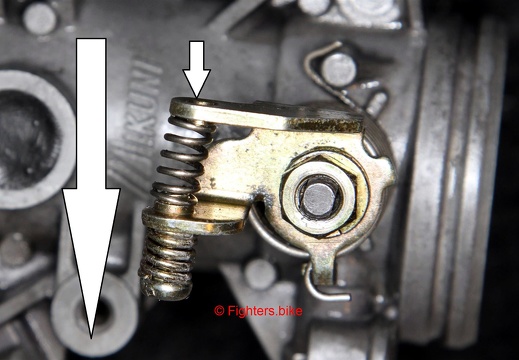

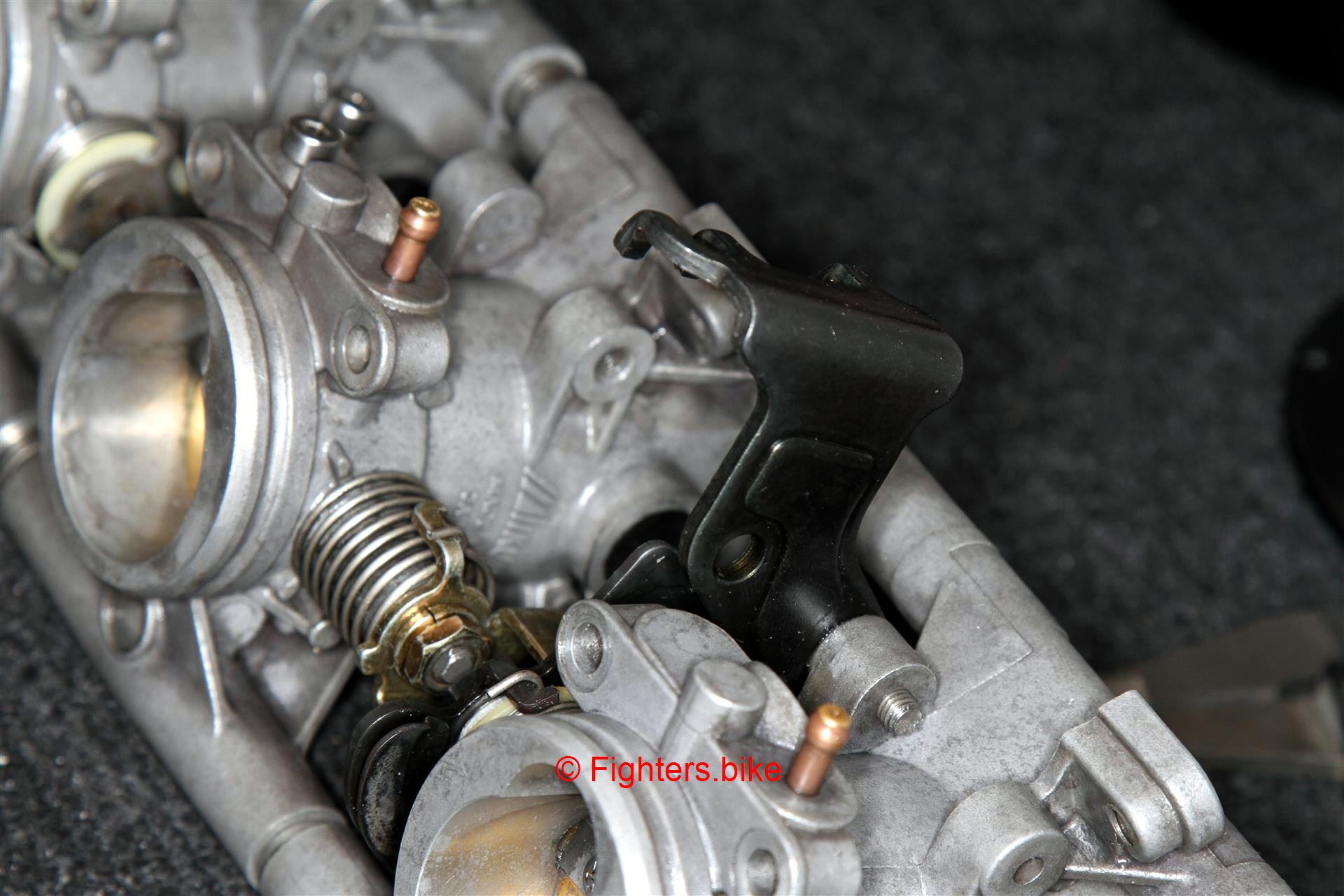

Die 34er-Anlage bringt von Haus aus ein kurioses Anatomie-Phänomen mit: Während die mittlere Synchron-Schraube oben hockt (wo sie auch hingehört), sitzen die äußeren unten. Warum auch immer?!

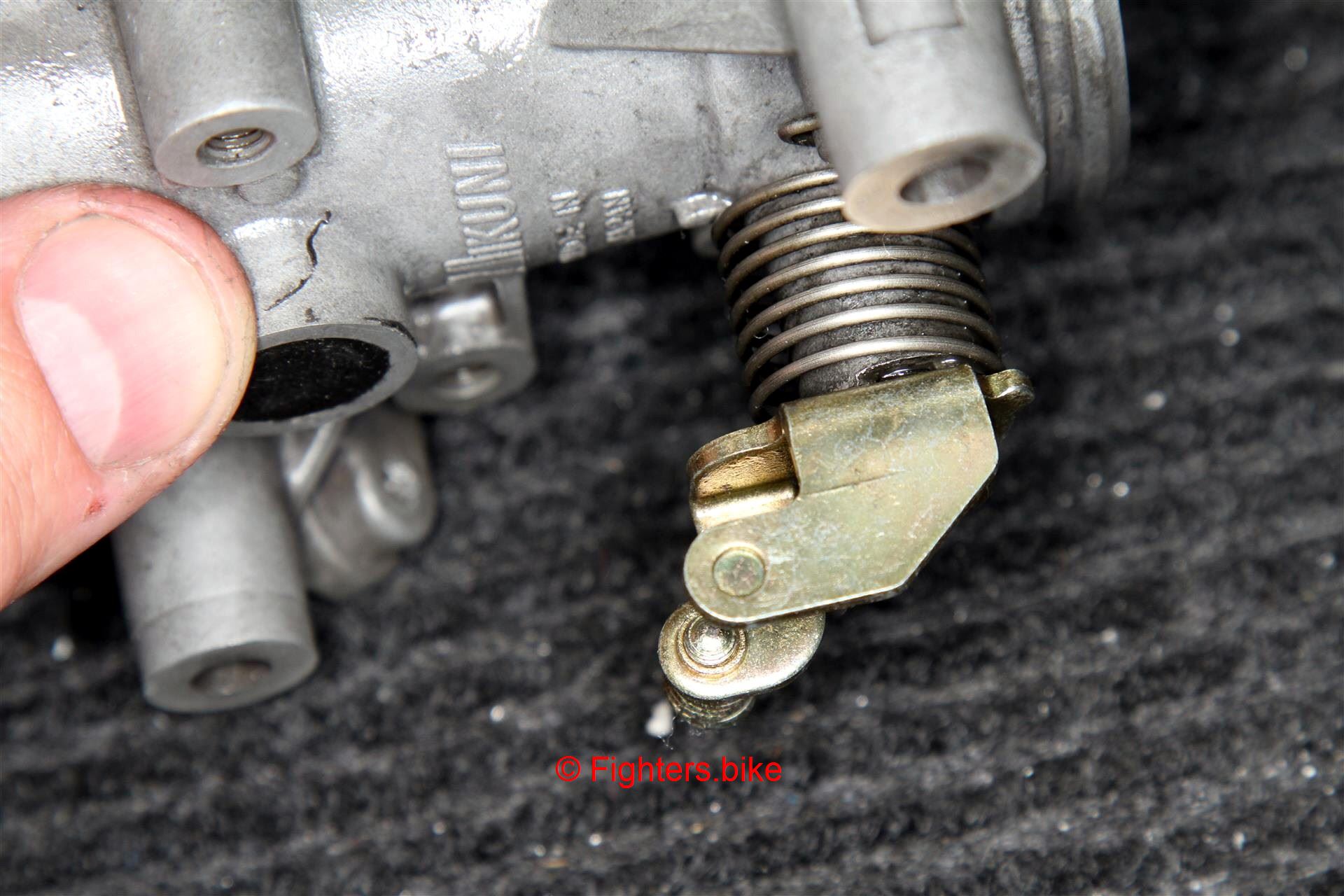

Hier einer der beiden Upside-Downer in der Nahaufnahme

Technisch betrachtet total benagelt. Denn beim Gasaufziehen wird die Bewegung somit über ein komprimierbares Medium (nämlich die Feder) weitergegeben. Und das ist das letzte, was man will

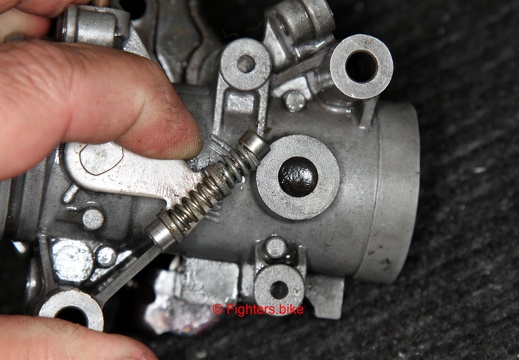

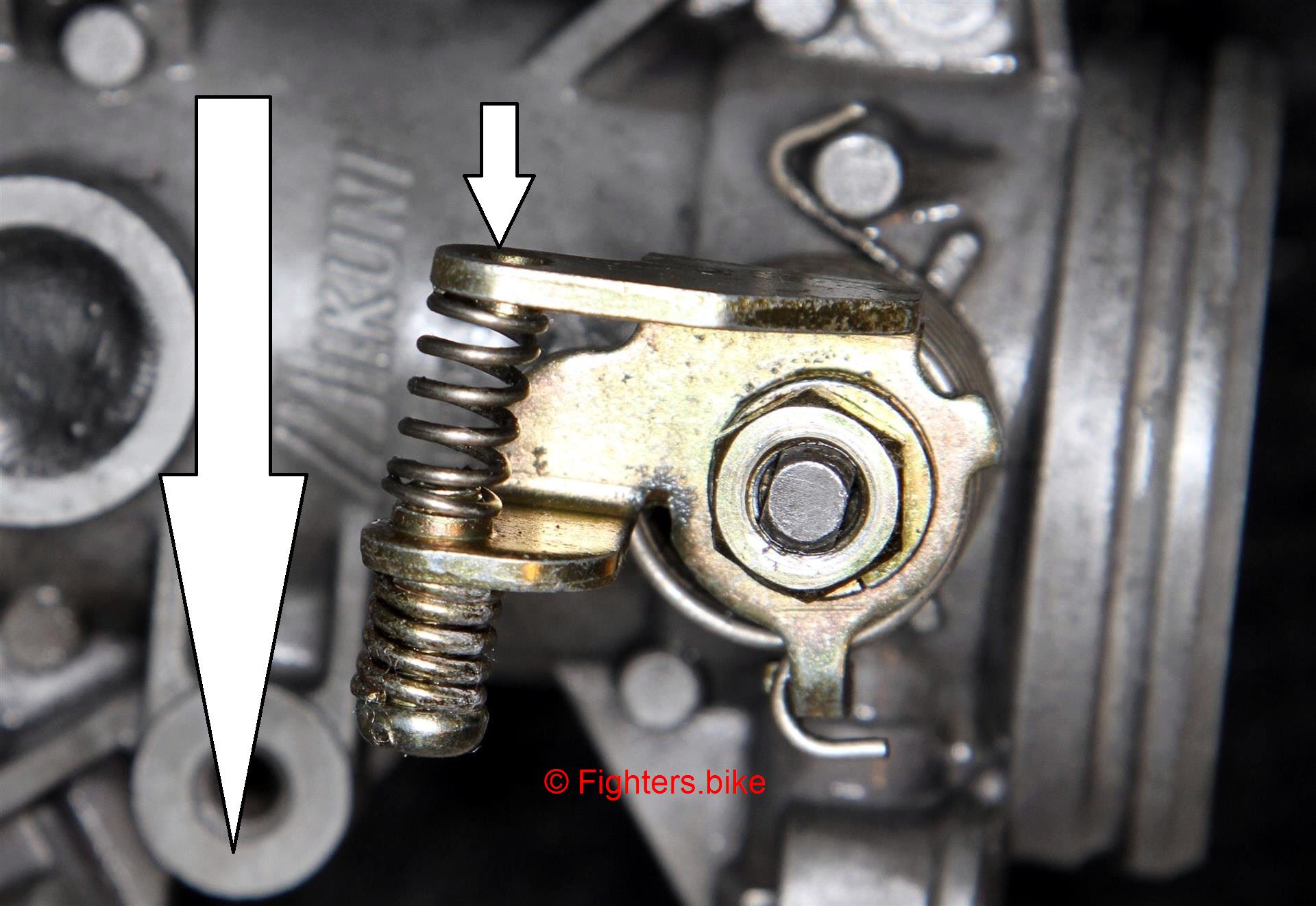

Deshalb lassen wir das auch auf keinen Fall so und arbeiten die Hebelei um

Und zwar so, dass fortan die Impulse kraftschlüssig über Schrauben und nicht länger über wabbelige Federn weitergegeben werden. Nur so ist gewährleistet, dass alle Klappen im Gleichflug öffnen. Nebenbei lässt sich die Anlage nun komplett von oben synchronisieren. Da wir die Gewinde auf M4 umgeschnitten und mit Inbus-Schrauben besetzt haben, geht das von nun an deutlich komfortabler von Statten

Um die Klappen auf die benötigten Abstände zu bringen, mussten wir an den Gehäusen herumfräsen sowie Wellen, Hebel und andere Teile umschweißen und/oder mechanisch drangsalieren. Das hat natürlich die Gelbverzinkung der involvierten stählernen Brocken malträtiert. Sieht nicht nur rattig aus, sondern würde langfristig auch unweigerlich zu heftigem Gammel sowie Funktionsproblemen führen

Manche Brocken machen aber auch einfach von Haus aus nix her oder sind vom Zahn der Zeit in den Arsch gebissen worden

Die betroffenen Teile haben wir komplett entzinkt und anschließend schwarzgebrannt

Die eingebrannte Beschichtung ist wesentlich robuster als Lack und bis weit über 500 Grad hitzefest. Zudem dringt sie in sämtliche Ritzen, Löcher und Ecken ein

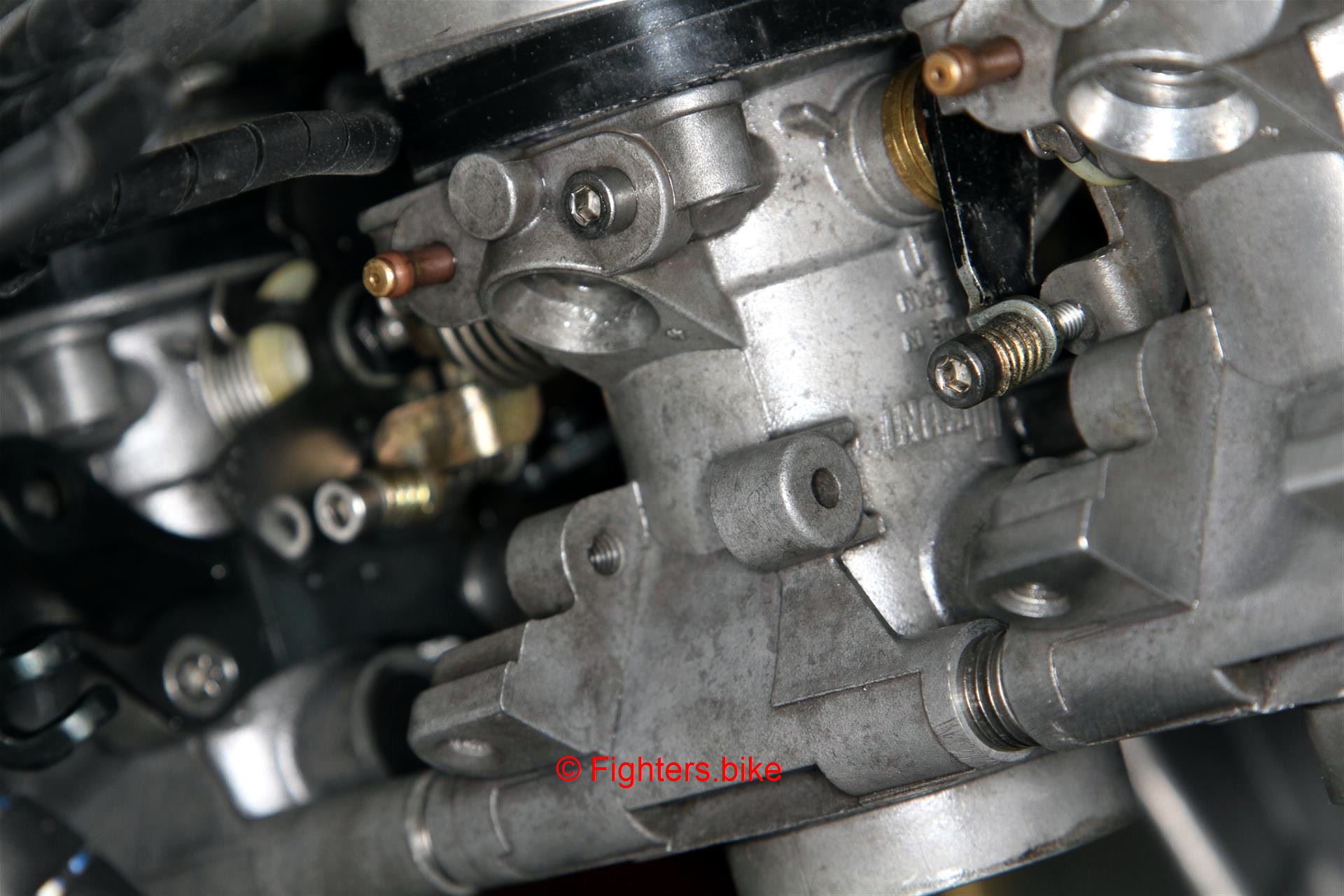

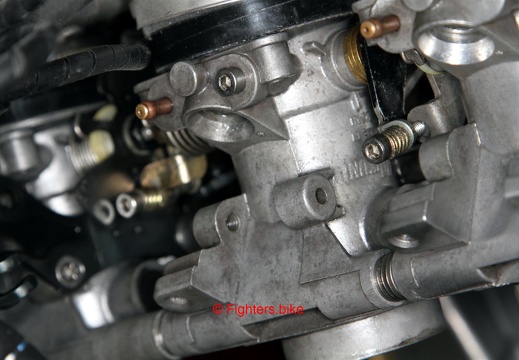

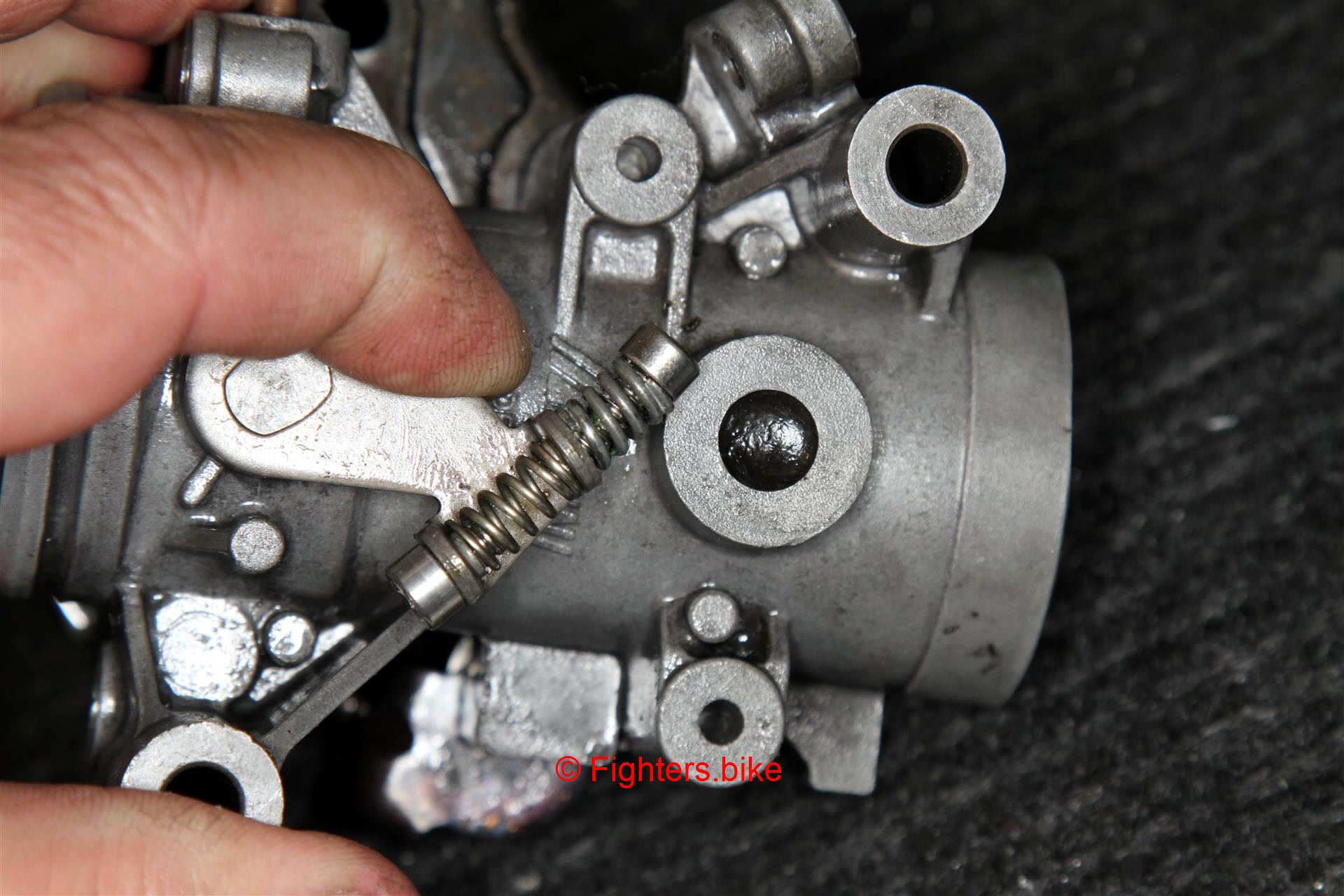

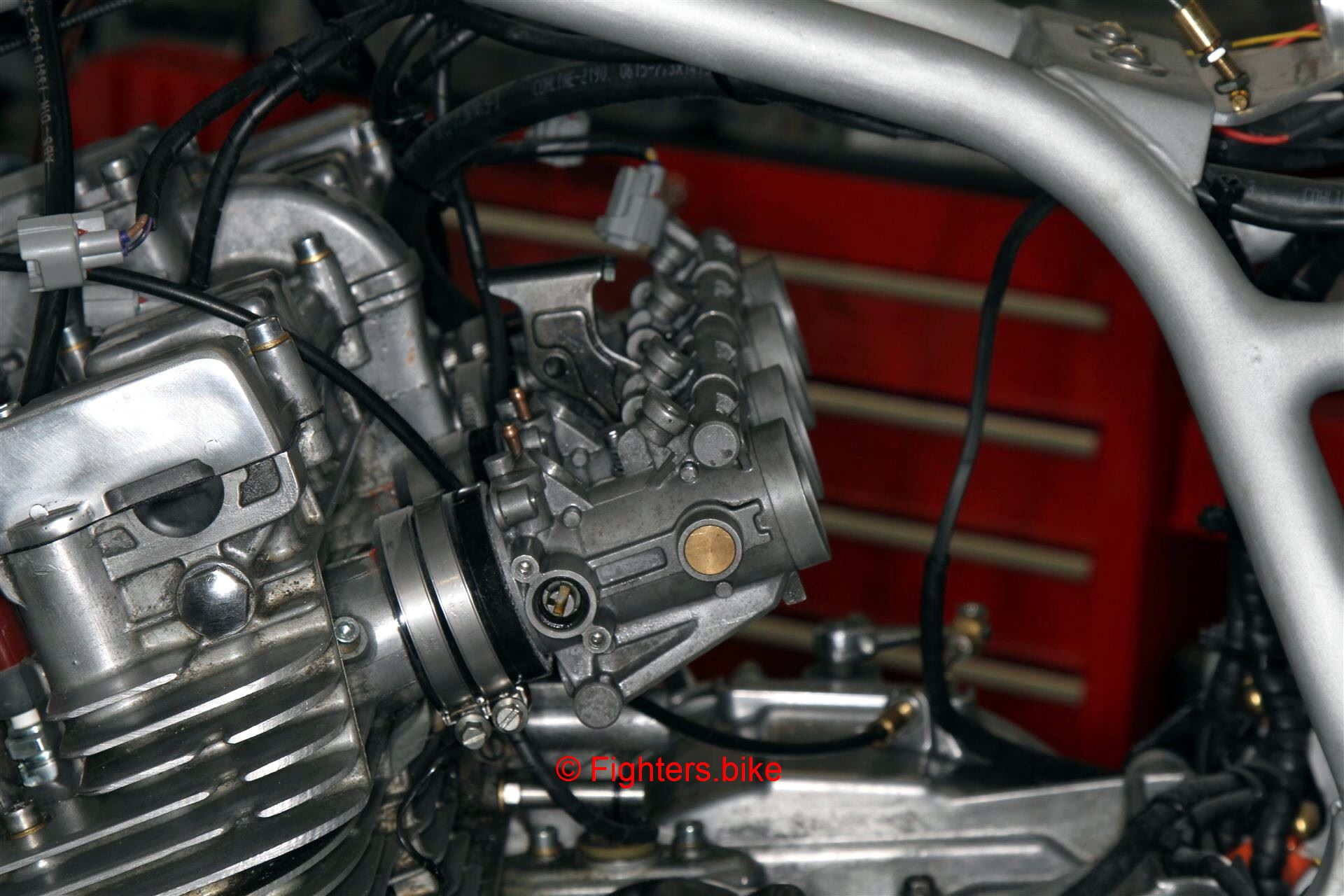

Erste Probe-Montage der neuen Anlage. Sitzt, wie dafür gemacht. Hier zahlt sich unser Kopfumbau erneut aus

Alle Synchron-Schrauben sind jetzt komfortabel von oben zu erreichen. So soll das sein, so ist das gut