Kornkreise

Anzeige:Bei der Herstellung von Drehteilen zeigt sich oftmals das Nichtvorhandensein einer Drehbank als nahezu unüberwindliches Manko. Es geht aber auch ohne. Das Alternativ-Verfahren eignet sich zwar nicht für die Herstellung von VA-Gabelcovern oder Zylinder-Lauchbuchsen, aber Halter, Hülsen, Distanzen und sogar Schrauben lassen sich damit tadellos aus Leichtmetall produzieren. Alles, was es braucht, ist eine x-beliebige Ständerbohrmaschine.

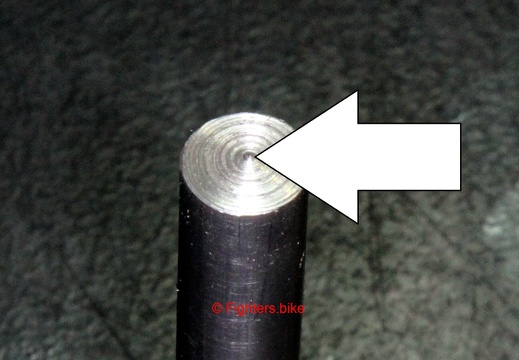

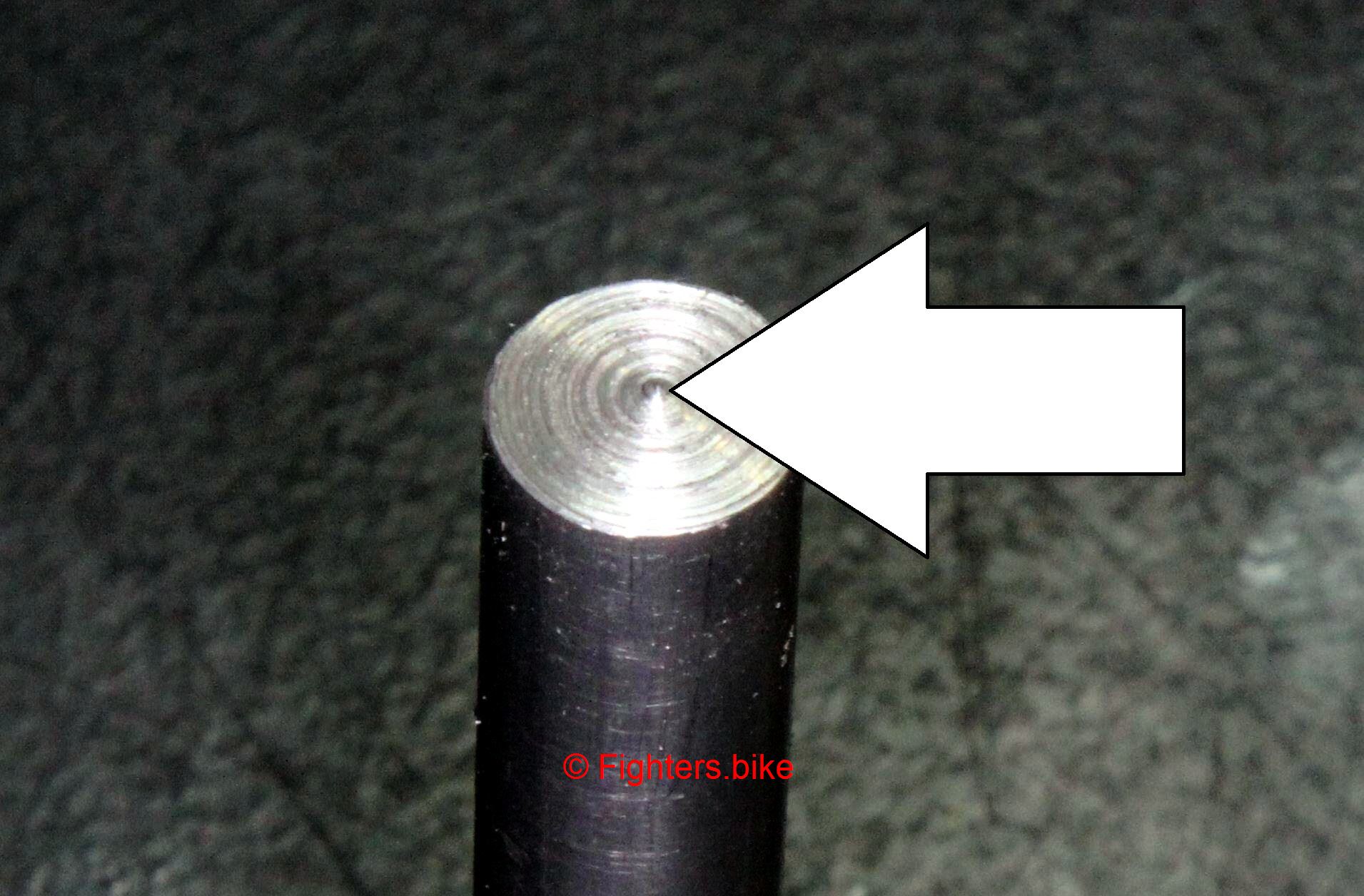

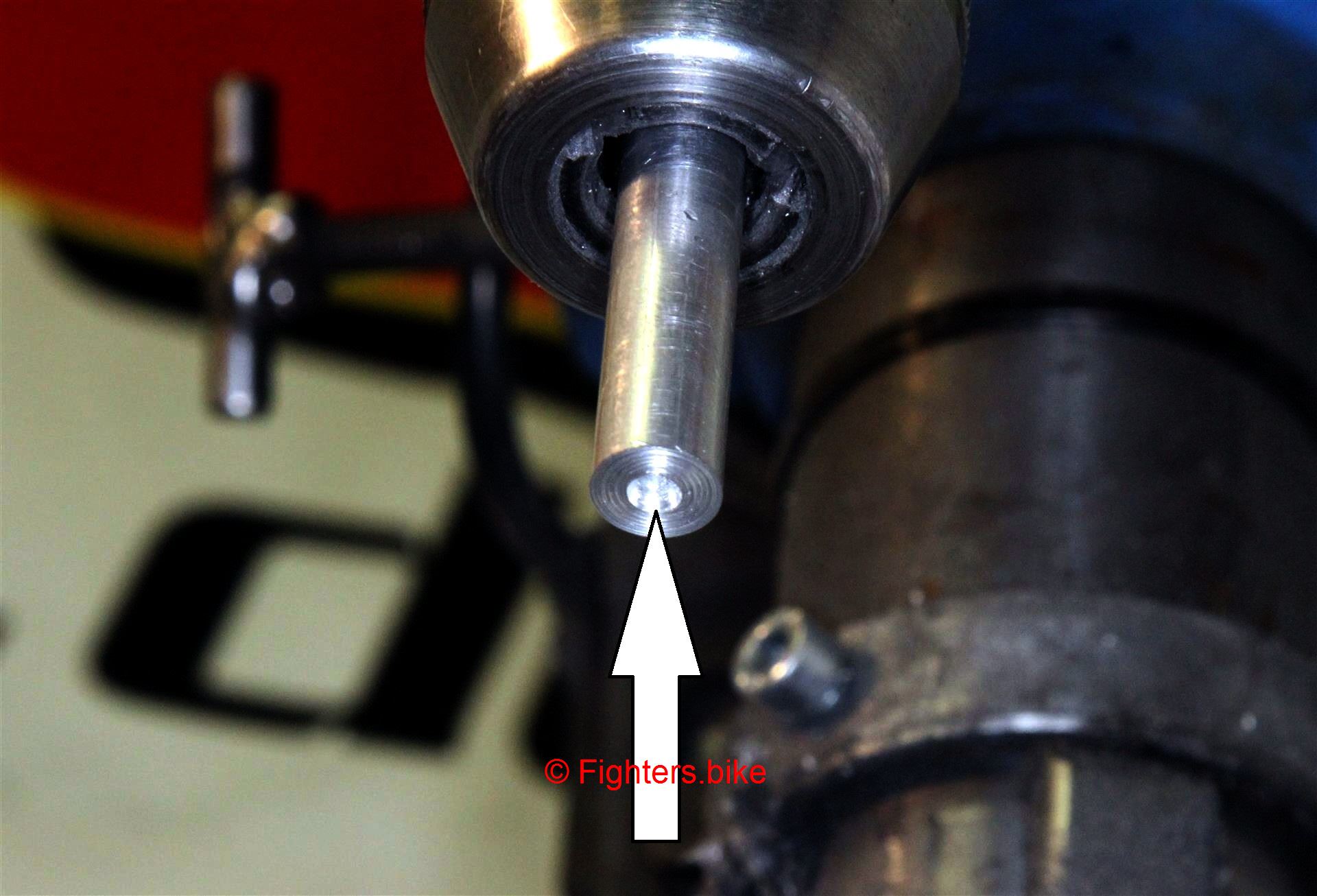

Unser Ausgangsmaterial. Ein vorsätzlich unfassbar schlecht und schief abgesägtes Stück Rund-Alu

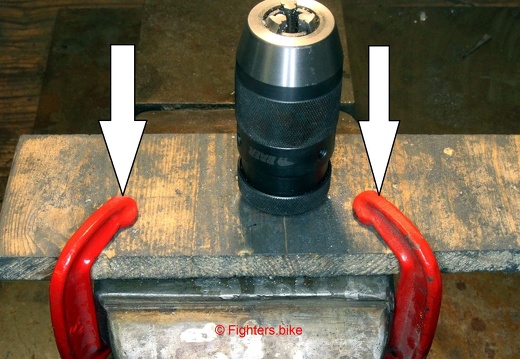

Das Stück spannen wir mit der zu bearbeitenden Seite nach unten in die Bohrmaschine

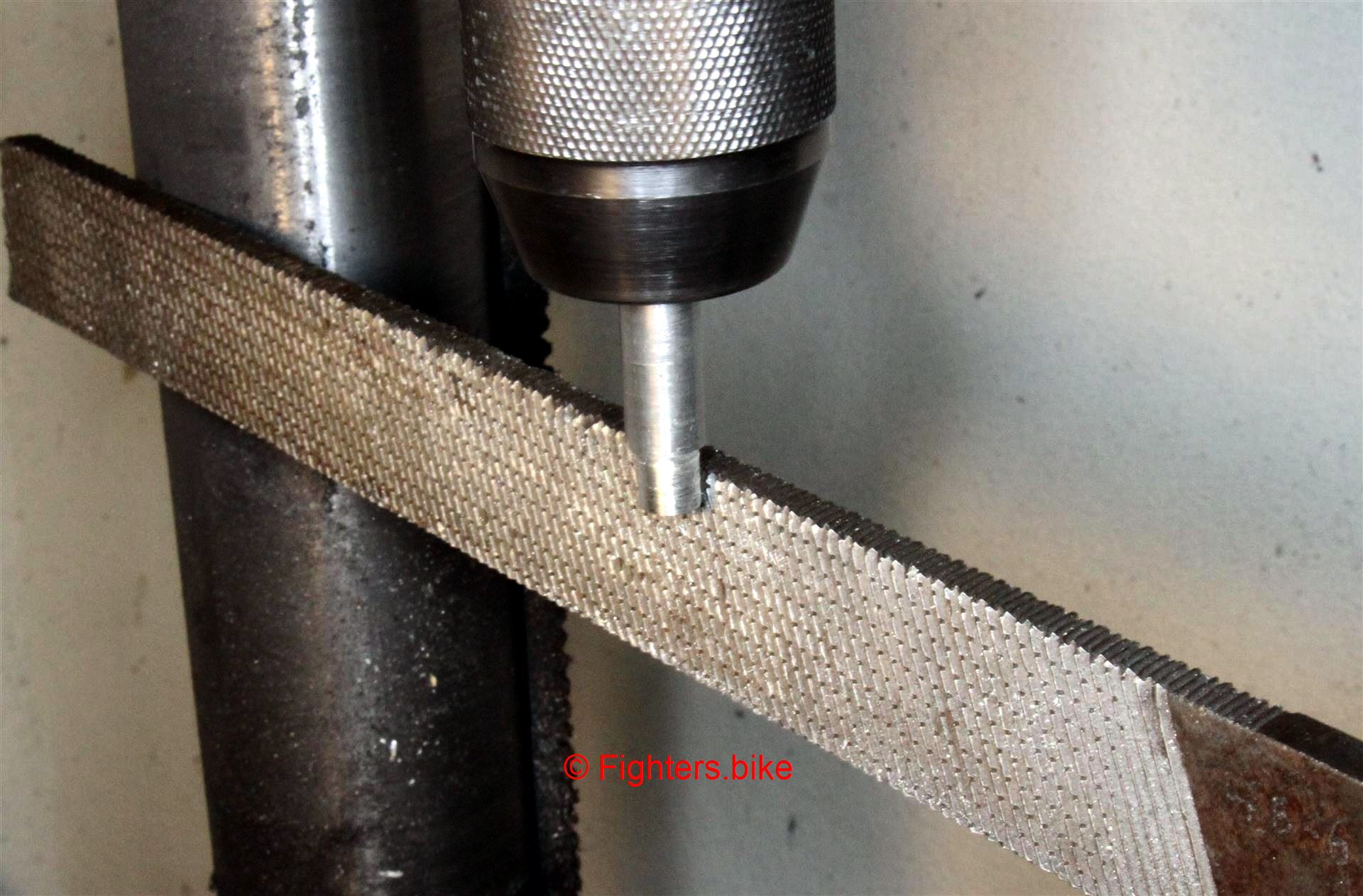

Jetzt brauchen wir eine ebene Auflage, also z.B. ein Stück Holz sowie einen Fetzen Schmiergel der groben Sorte

Mit hoher Umdrehungs-Geschwindigkeit pressen wir das Werkstück sachte auf das Schmiergelzeugs. Zwischenzeitlich ruhig mal absetzen und das Papier weiterschieben

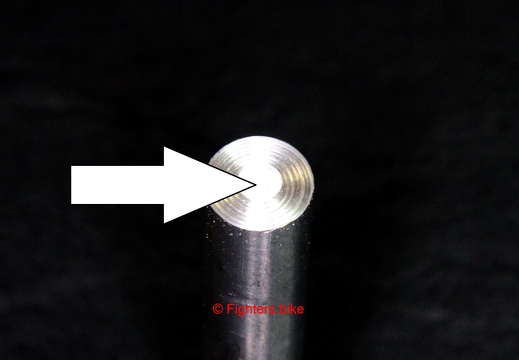

Nach kurzer Zeit haben wir schon mal ein erstes Ziel erreicht: Die Welle ist sauber und plan abgezogen, wie es mit einer Feile im Schraubstock nicht möglich wäre. Und noch etwas ist geschehen: Der Prozess hat Radien sowie einen sehr gut auszumachen Mittelpunkt hinterlassen. Wer während des Vorgangs Hullmann konsumiert hat, kann mit Recht von Kornkreisen sprechen

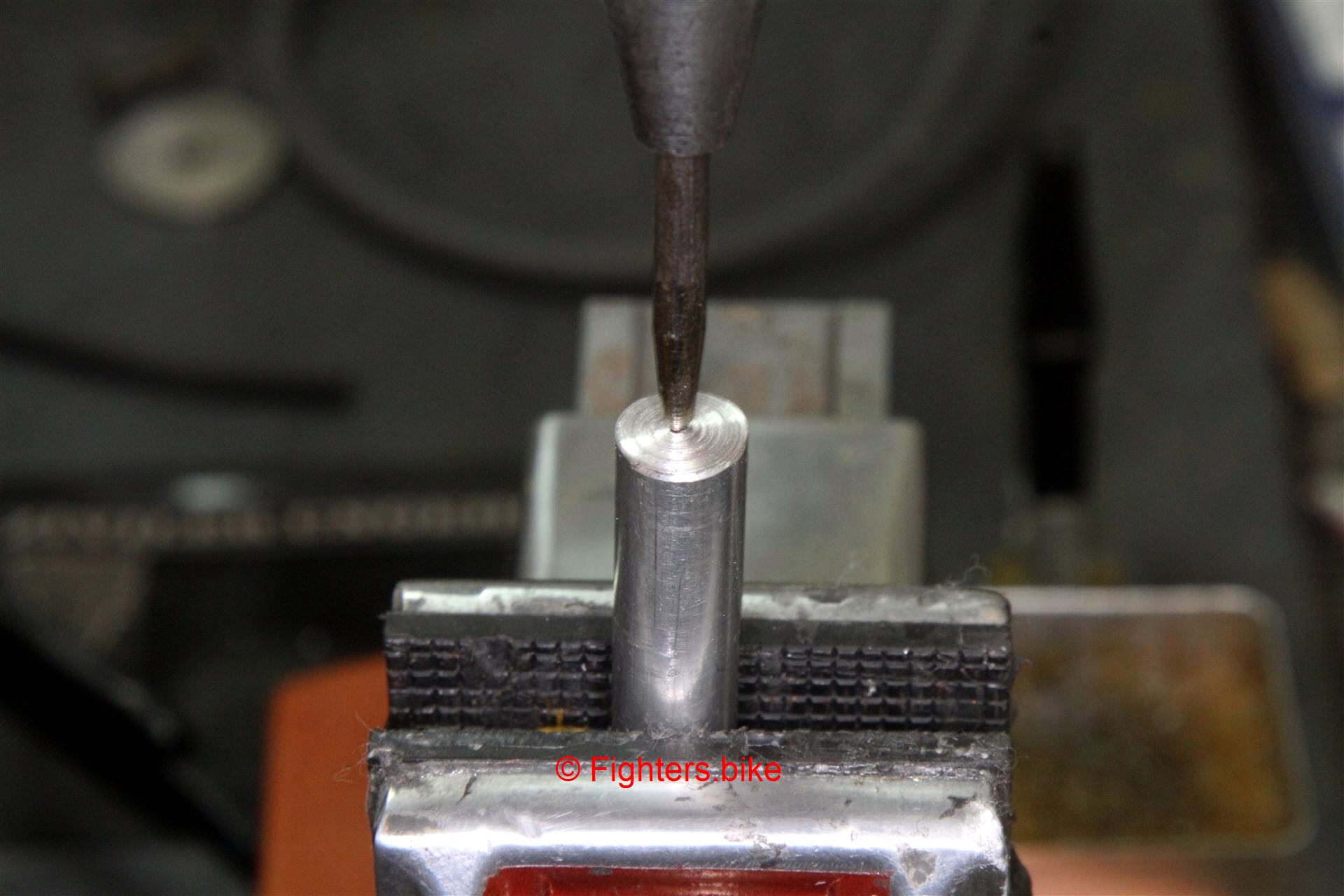

Die mittige Marke lässt sich mit dem Körner astrein vertiefen

Und dann mit dem Zentrierbohrer treffsicher anbohren

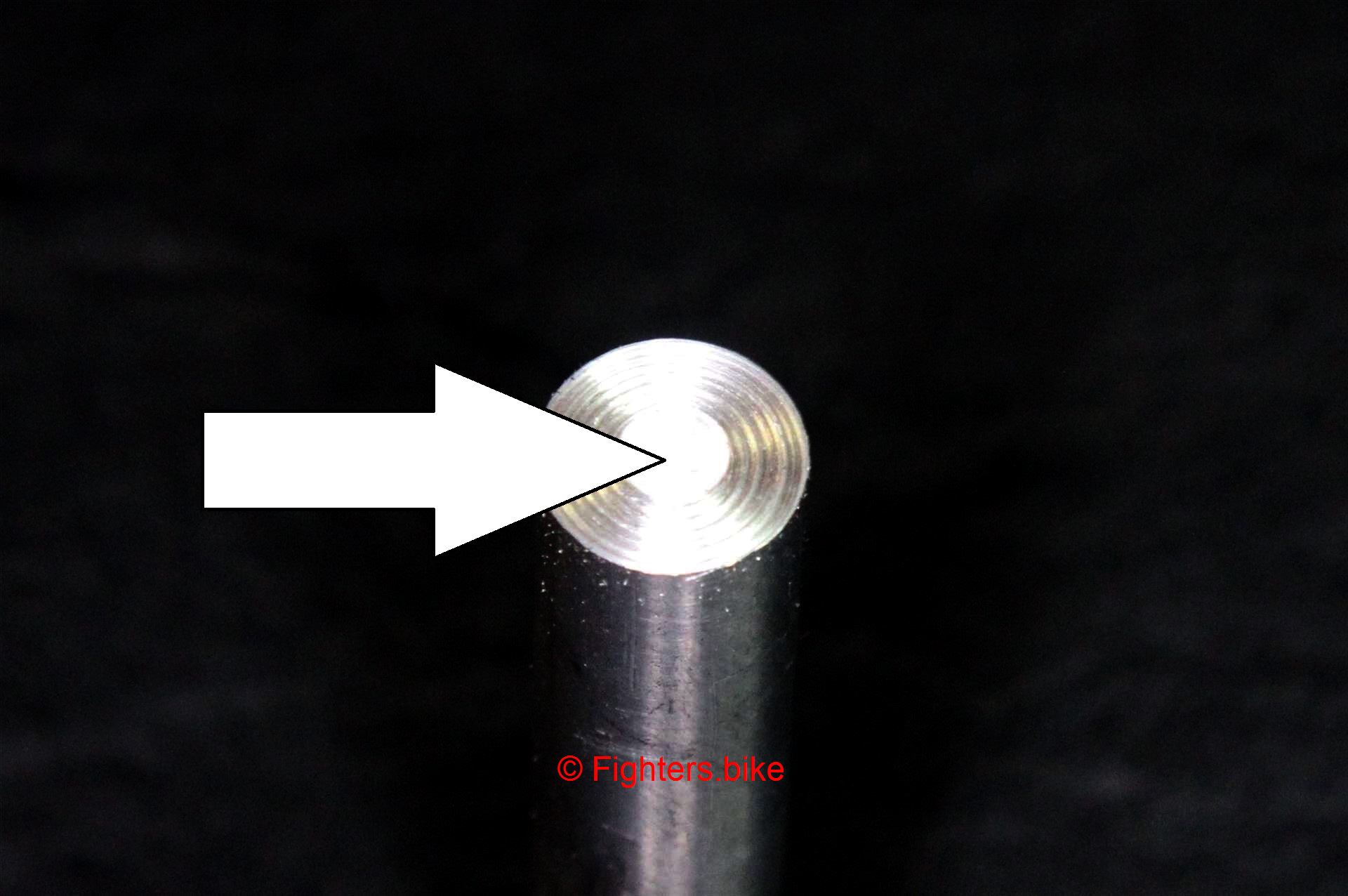

Astrein mittige Bohrung sowie plane Fläche. Jetzt kann man entweder Gewinde einbringen oder die Bohrung anders weiterverarbeiten. Dann noch auf Länge absägen und die Gegenseite ebenfalls mit der Schmiergel-Methode planen und auf die benötigte Länge schleifen und fertig ist die Laube. Es geht aber noch präziser und komfortabler

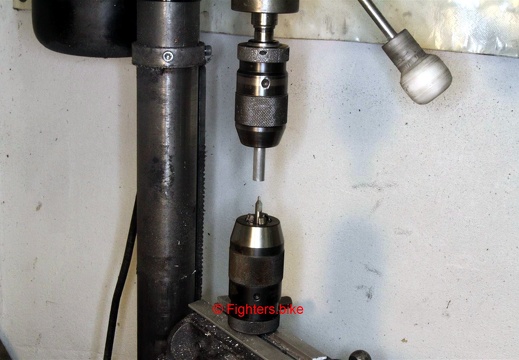

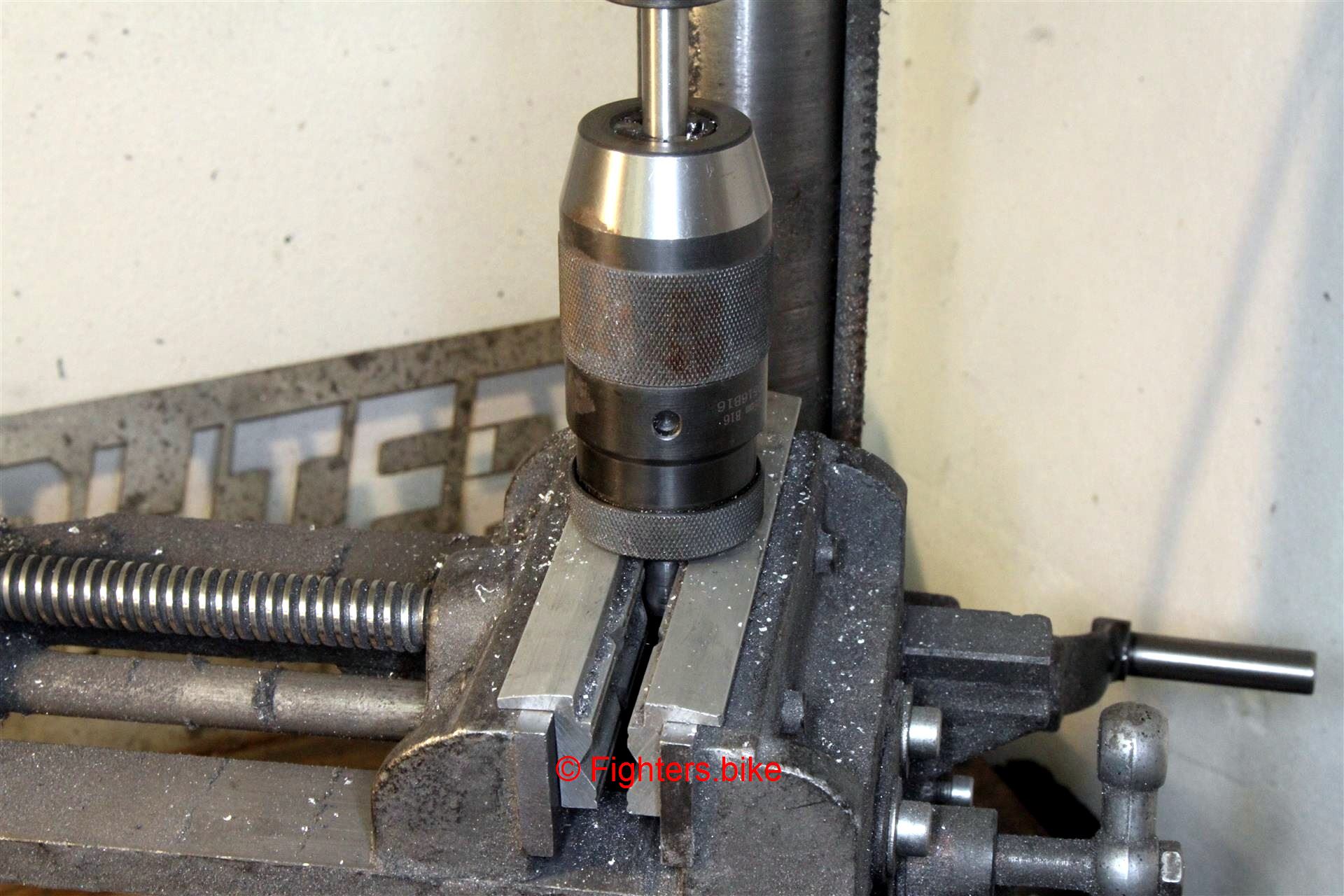

Dazu brauchen wir lediglich ein zweites Bohrfutter beliebiger Bauart

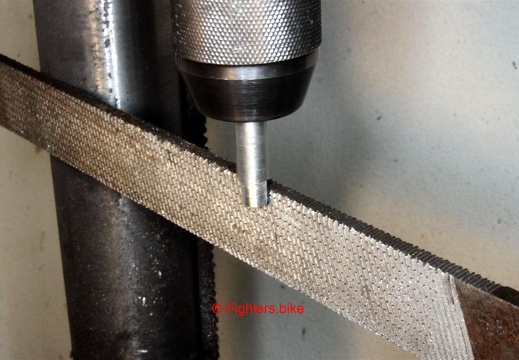

Weiterer Bedarf: ein Stück gerade (!!) Welle oder Rohr, mit um die 10-12mm Durchmesser

Die Welle spannen wir ins zweite Bohrfutter

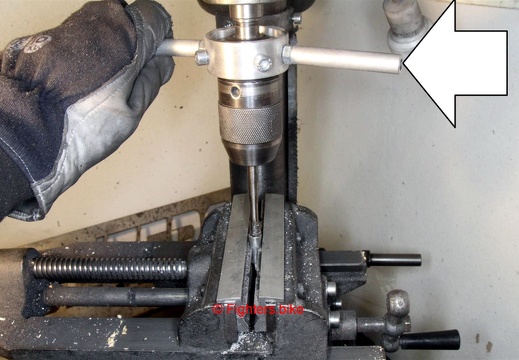

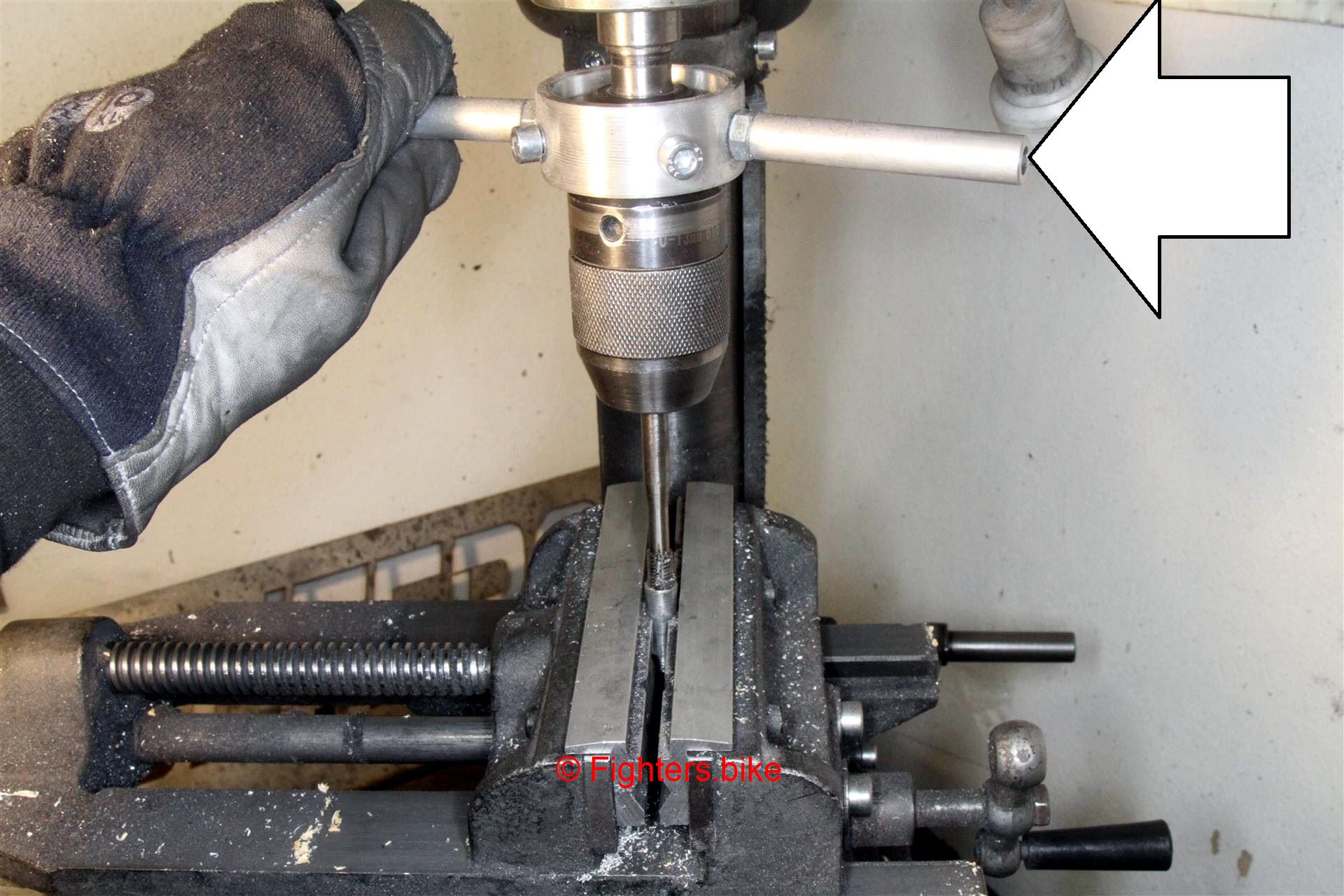

Und die entstandene Einheit dann hängend in jenes der Bohrmaschine

Derartig miteinander verbunden, senken wir die Bohrmaschine jetzt soweit ab (oder fahren den Tisch hoch, je nachdem, was die jeweilige Anlage hergibt), bis der Bohrfutterdorn zwischen den Backen der Werkstückaufnahme oder des Kreuztisches (was halt da ist) baumelt. Beide Bohrfutter fluchten 100%ig. In dieser Position wird das untere jetzt arretiert und danach das Wellenstück entnommen

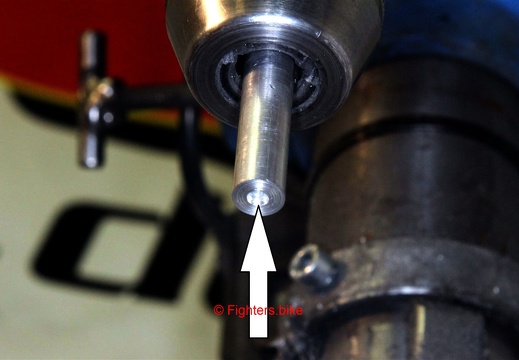

In eines der Futter kommt nun das Werkstück und ins andere ein Zentrierbohrer

Die Mitte suchen oder Körnern können wir uns sparen. Der Bohrer trifft unausweichlich die Mitte des Werkstücks

Bulls-Eye, 50 Punkte. Perfekt mittige und gerade Bohrung, bereit für die Weiterverarbeitung

Wer keinen Schraubstock oder Kreuztisch unter der Bohrmaschine hat, kann das Bohrfutter auch in einer stabilen und geraden Holzplatte montieren. Passendes Loch bohren, Bohrfutter mit einem Anschlag-Winkel ausrichten und fest einpressen

Die Ablauf-Reihenfolge ist dann etwas anders: Zuerst erfolgt das Befestigen des Futters auf der Unterlage (dem Brett) und dann das Ausrichten mittels Welle

Die Platte muss im ausgerichteten Zustand auf jeden Fall fixiert werden, z.B. mit Zwingen. Wer das System regelmäßig nutzen will, dem sei die Investition in eine dicke Alu-Ronde oder hochwertige Holzplatte nahegelegt sowie das endfeste Einkleben des ausgerichteten Futter-Dorns

Man kann mit der Bohrmaschine aber noch viel mehr als nur mittige Löcher herstellen. So lassen sich z.B. durchaus komplexe Konturen oder Absätze mit einer Feile erzeugen

Ist das grobe Maß erreicht, geht’s mit einer feineren weiter

Und die letzten Zehntel schafft erneut Schmiergel

Explizit gerade Innen- und Außengewinde lassen sich mit der bereits in einer anderen Folge vorgestellten Eigenbau-Bohrfutter-Drehhilfe erzeugen

Damit ist unser Musterstück fertig. Vollkommen ohne Drehbank, ausschließlich mit der Bohrmaschine hergestellt und trotzdem akkurat

Das Demo-Stück verfügt einerseits über M6-Außengewinde und am anderen Ende über M8 innen. Denkbarer Verwendungszweck wäre z.B. ein Cockpit- oder Blinker-Strebe

Solche Teile finden aber auch als z.B. Kühler-Halter oder Masken-/Höcker-Befestigung Verwendung. (Und nein, das ist kein Modell eines Zylonen-Basis-Schiffs aus den Achtzigern)

Auch diesen Brocken haben wir gebohrmaschiniert. Statt Rundmaterial stellte in dem Fall Sechskant-Alu die Basis. Das Ergebnis ist eine zweistufige Schraube mit Gewindewechsel von M10 auf M12, innerem Durchgangs-Kanal und 13mm Schlüsselweite. Das Teil wird in einer Build-Off Folge eine zentrale Rolle spielen

Durch das Eigenbau-Verfahren kann man die Teile in Form, Länge und Bestückung den Erfordernissen anpassen und muss sich nicht mit Fertigteilen arrangieren (sofern es die überhaupt gibt). Zudem spart Selbermachen Geld (der Materialeinsatz unseres Teils liegt im niedrigen Cent-Bereich) und ist gut fürs Karma. Mit dem gezeigten Verfahren lassen sich Blinker-Halter, Distanzen, Buchsen, Tachoaufnahmen, Masken- und Höcker-Befestigungen, Spiegelarm-Adapter, Schrauben und jede Menge anderes Zeugs aus Alu, mehr als nur ordentlich anfertigen. Und selbst wenn man ein zweites Bohrfutter kauft, sind Ausgaben und Schwierigkeitsgrad extrem überschaubar.

Abgesehen von Bauteilen, lassen sich auch Werkzeuge und Arbeitshilfen generieren, deren Ergebnis-Güte man frei Hand niemals erreichen würde. Greifen wir exemplarisch zu dieser M8-Schraube

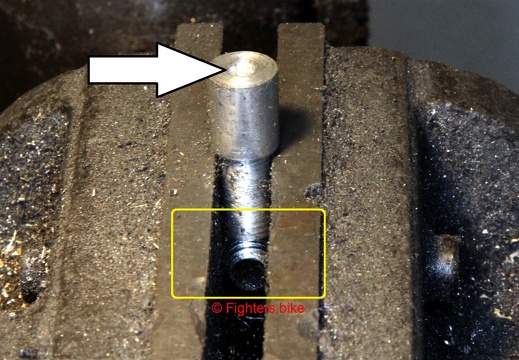

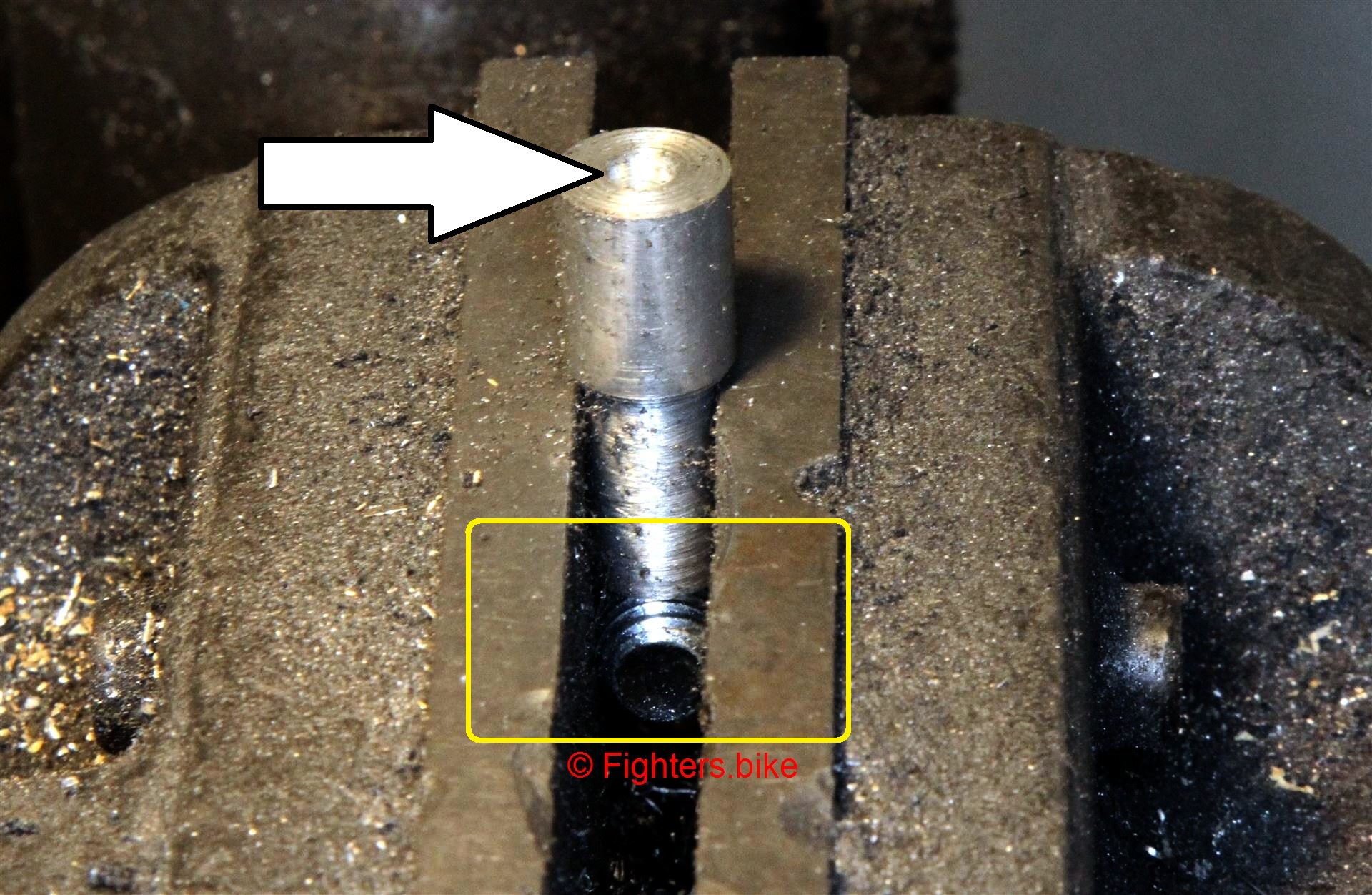

Mittels des oben gezeigten Verfahrens, haben wir eine Hülse geschaffen, deren unterer Bereich dem Außendurchmesser der Schraube entspricht. Mittig wurde eine 2,5mm Bohrung hindurch getrieben

Die Schrauben spannen wir liegend in den Werkstück-Halter und platzieren die Hülse im 90-Grad-Winkel am Ende des Gewindes. Da Schraube und Hülse denselben Durchmesser aufweisen, werden beide gleichmäßig geklemmt und fixiert. Das Loch der Hülse zielt unausweichlich auf die Mitte der Schraube

Das gleiche Prinzip, jedoch in einem Maschinen-Schraubstock und mit kürzerer Hülse

Vollkommen egal, wie und wo eingespannt, kommt das Ganze nun unter die Bohrmaschine. Und zwar so, dass der eingespannte 2,5mm-Bohrer mit dem Loch in der Hülse fluchtet. Strom an, Bohrer Marsch!

Das Ergebnis ist eine sauber durch die Schraubenmitte führende Bohrung. Kein tanzender Bohrer, kein seitliches Wegrutschen. Dank der Hülsenführung geht der spindeldürre Bohrer mittig durchs Material, selbst im zerklüfteten Gewindebereich. Beide Loch-Enden haben wir zum Schluss noch leicht gesenkt

Sinn und Ziel der Aktion: die Herstellung einer Splint-Sicherung für eine Verschraubung. Dank unseres gebohrdingsbumsten Verfahrens völlig stressfrei und ohne echte Herausforderung

Bekommt man auch gekauft nicht schöner

Und für den Fall, dass die Sache zu hell ist, gibt`s ja noch unsere Schwarzbrand-Anlage