U-96 – Sensor auf Tauchfahrt

Als Drucksensoren setzen wir statt handelsüblichen MAP-Einheiten aus dem KFZ-Bereich kleine Motorolas ein, die wunderbar präzise funktionieren. Blöderweise sind die Dinger eigentlich für die Bestückung von Platinen gedacht, kommen deshalb ohne schützendes Gehäuse und sind deshalb in mechanischer Hinsicht echte Mimosen. Versuchen wir mal sie ein bisschen robuster zu machen und greifen uns dazu den an unserem Dickschiff verbauten Hallodri. Da das Teil bei einsetzendem Ladedruck das neuralgische Element ist, welches den Motor vor der suizidalen Kernschmelze bewahrt, darf es ruhig ein wenig fortgeschrittene Aufmerksamkeit erhalten. Ausfälle können und wollen wir nicht riskieren

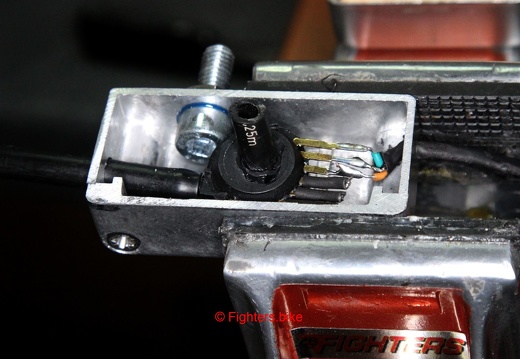

Anzeige:Einen ersten Schritt haben wir vor geraumer Zeit vollzogen, indem wir eine Docking-Station gebaut haben in welcher die Sensoren unangetastet und frei von mechanischen Einwirkungen verweilen können. Ihre grazilen Körperchen hängen aber dennoch weiterhin ungeschützt in der Gegend herum, was nicht ideal ist. Es erfordert keine besonders ausgeprägten Einwirkungen oder Vibrationen, um z.B. die filigranen, nicht einmal einen Millimeter starken Beinchen zu killen. Mit einem saftigen Finger-Schnippser ist das Zeugs beim Teufel. Da wir nach einer gravierenden Setup-Änderung inzwischen mit einem der Kandidaten auskommen, der zweite also überflüssig ist und wir somit eh Hand anlegen müssen, gehen wir die Nummer mal umfassend an

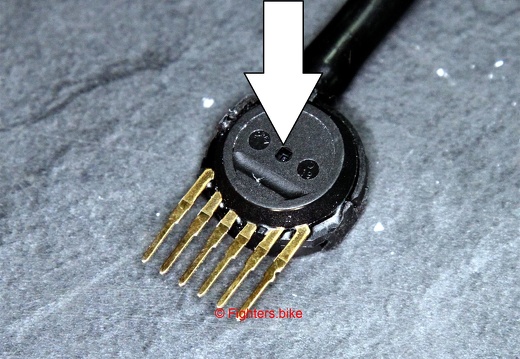

Erst mal ziehen wir dem Schlingel die Hammelbeine lang und schneiden ihm die Ohren ab. Die sperrigen Überstände des Korpus haben wir abschliffen. Wir wollen die Baugröße so gering wie möglich halten

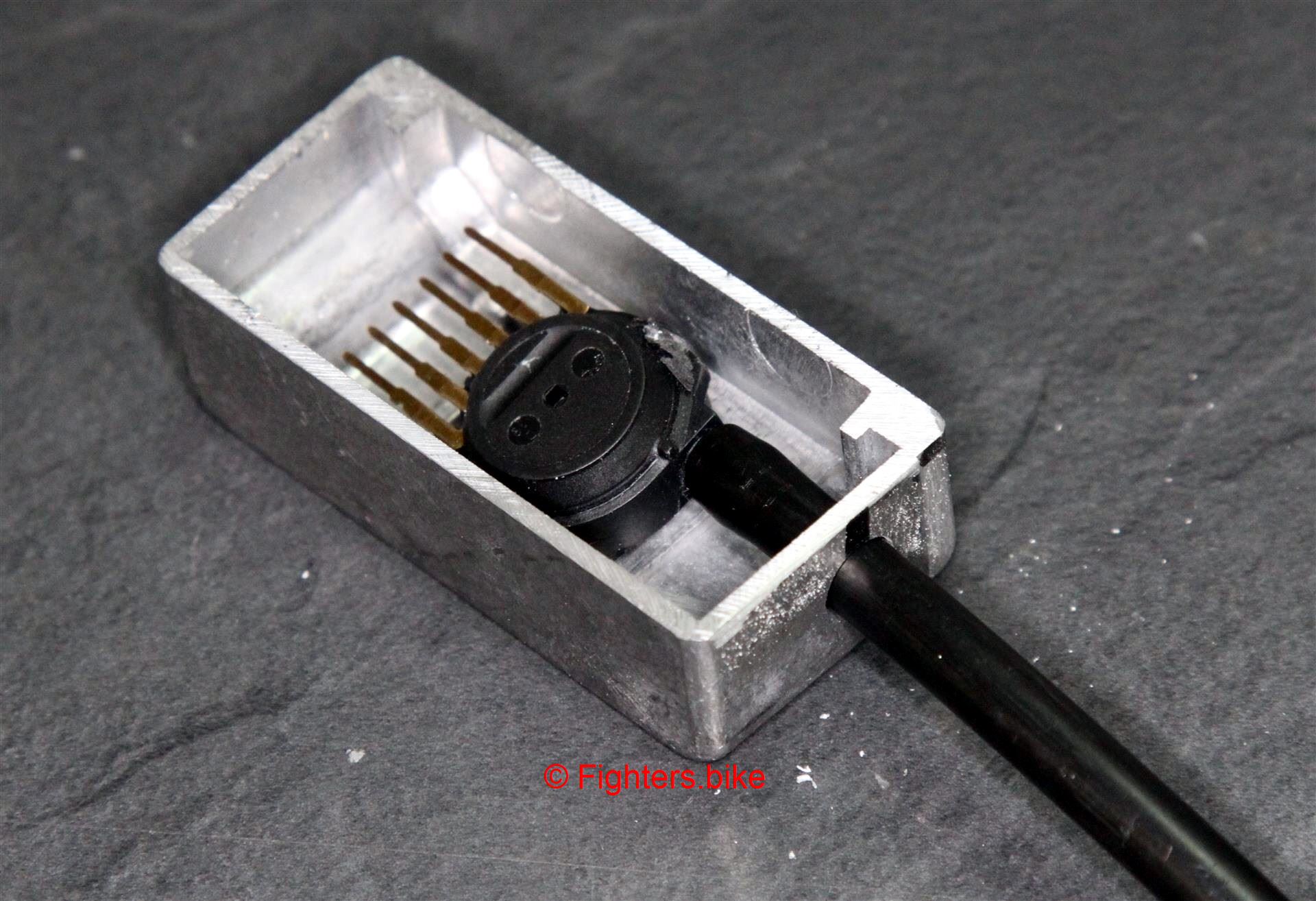

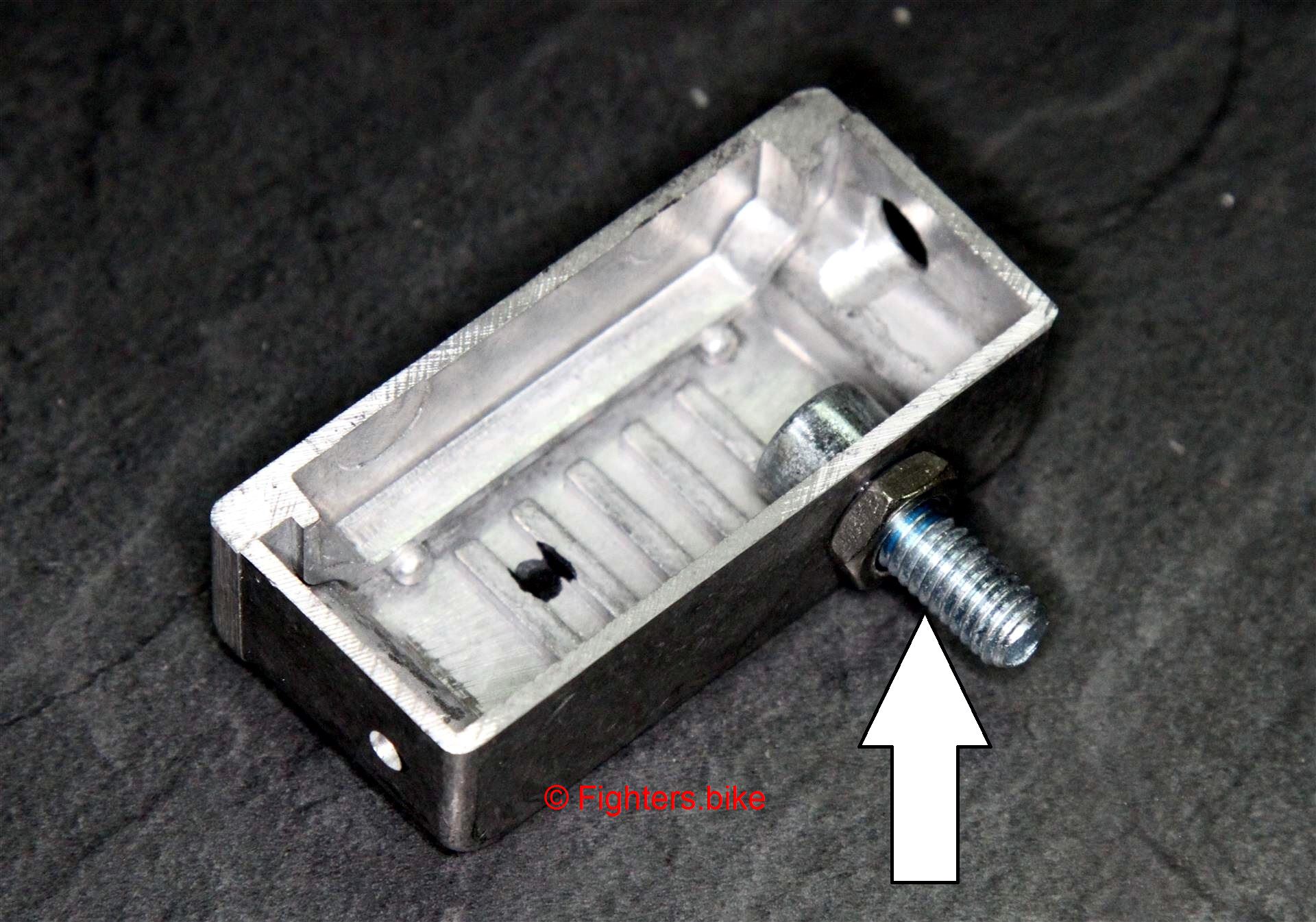

Und das soll die neue sichere Behausung des Tierchens werden. Eine amtliche Alu-Kiste, über die man notfalls auch mal drüber fahren kann

Die Box ist natürlich vollkommen überdimensioniert. Der Sensor benötigt lediglich einen Bruchteil des vorhandenen Wohnraums, der Rest nimmt nur Platz weg

Deshalb schneiden wir das unnötige Volumen einfach ab. Einzig den rechten Brocken werden wir verarbeiten, der Rest wandert zurück in die Schublade

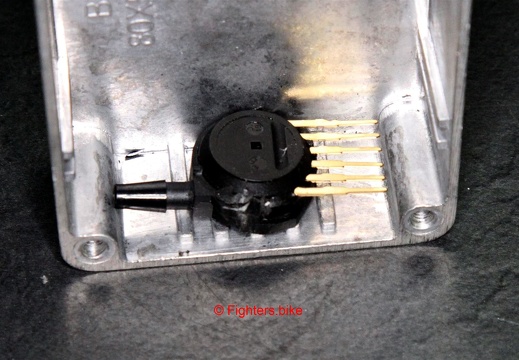

Friede seinen Daten. Offener Sensor-Sarg. Bis zum Verbuddeln und der Butterkuchen-Party ist es jedoch noch ein bisschen hin

Nach dem Schlichten der Ränder…

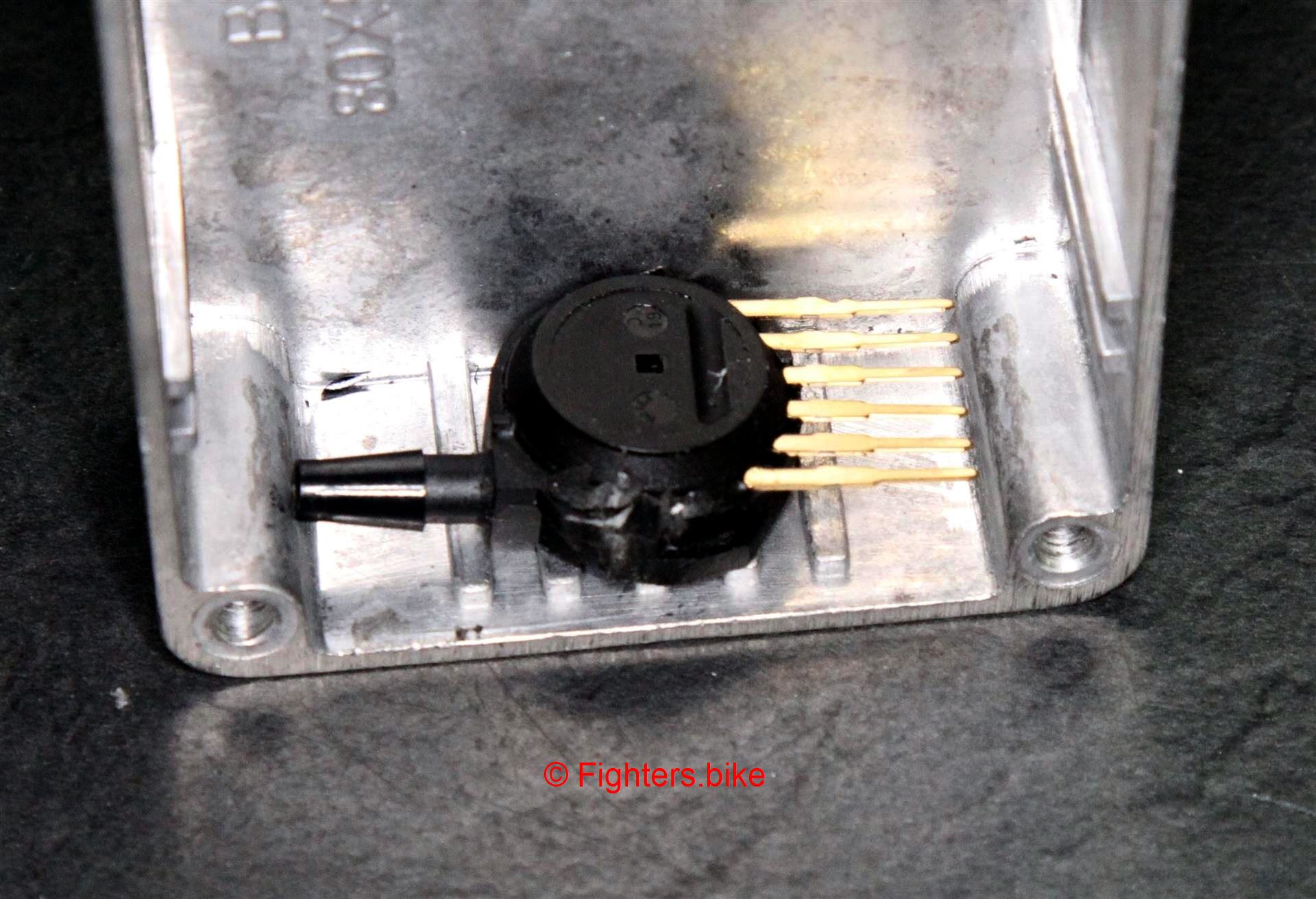

… bohren wir einen Abgang für die pneumatische Druck-Ader über welche der Motorola am Ansaugsystem nuckelt und dessen Zustand in elektrische Signale umwandelt

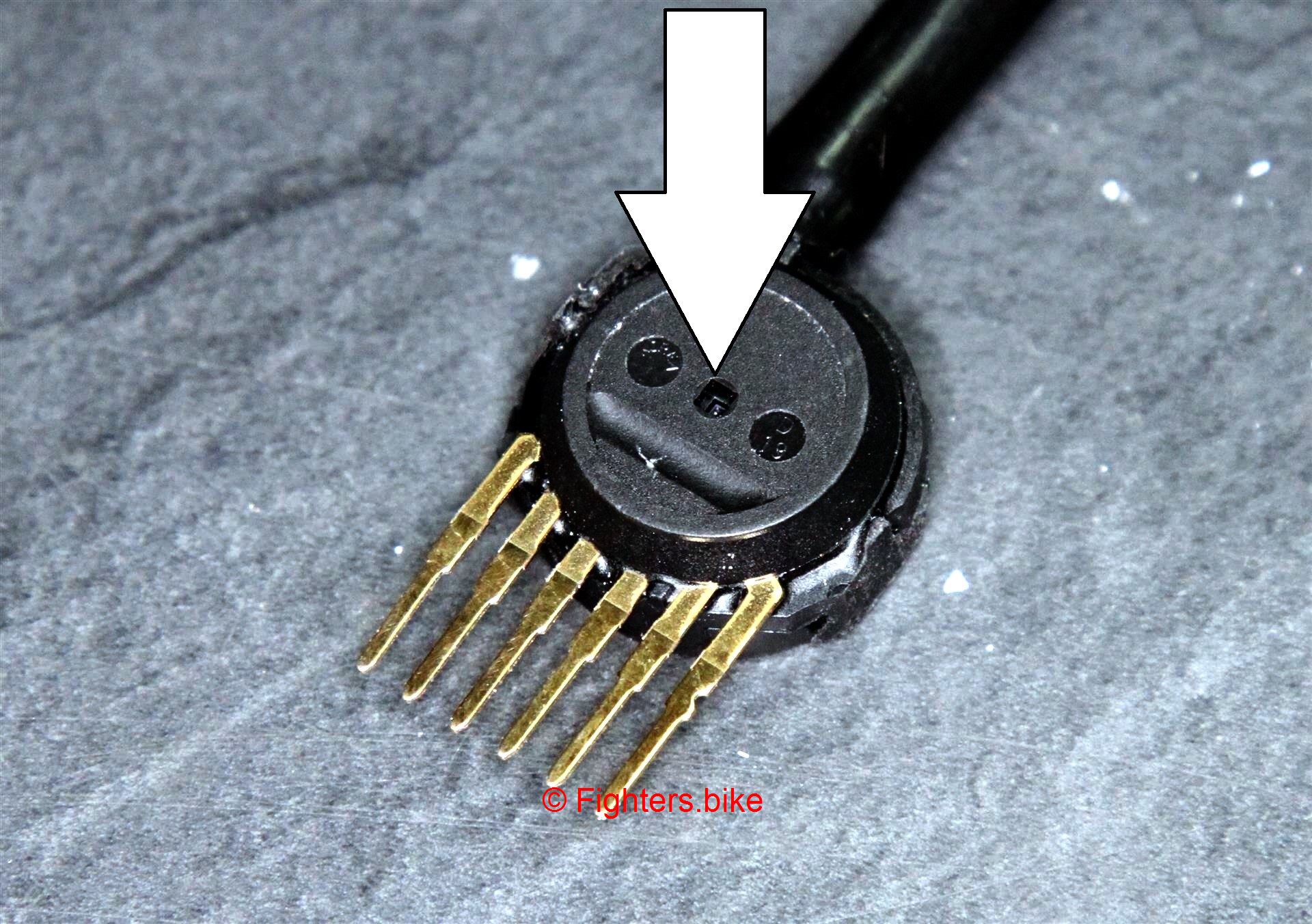

Der Sensor hat auf der Oberseite ein Atemloch, genau wie seine nächsten Verwandten: die Blauwale. Weia!

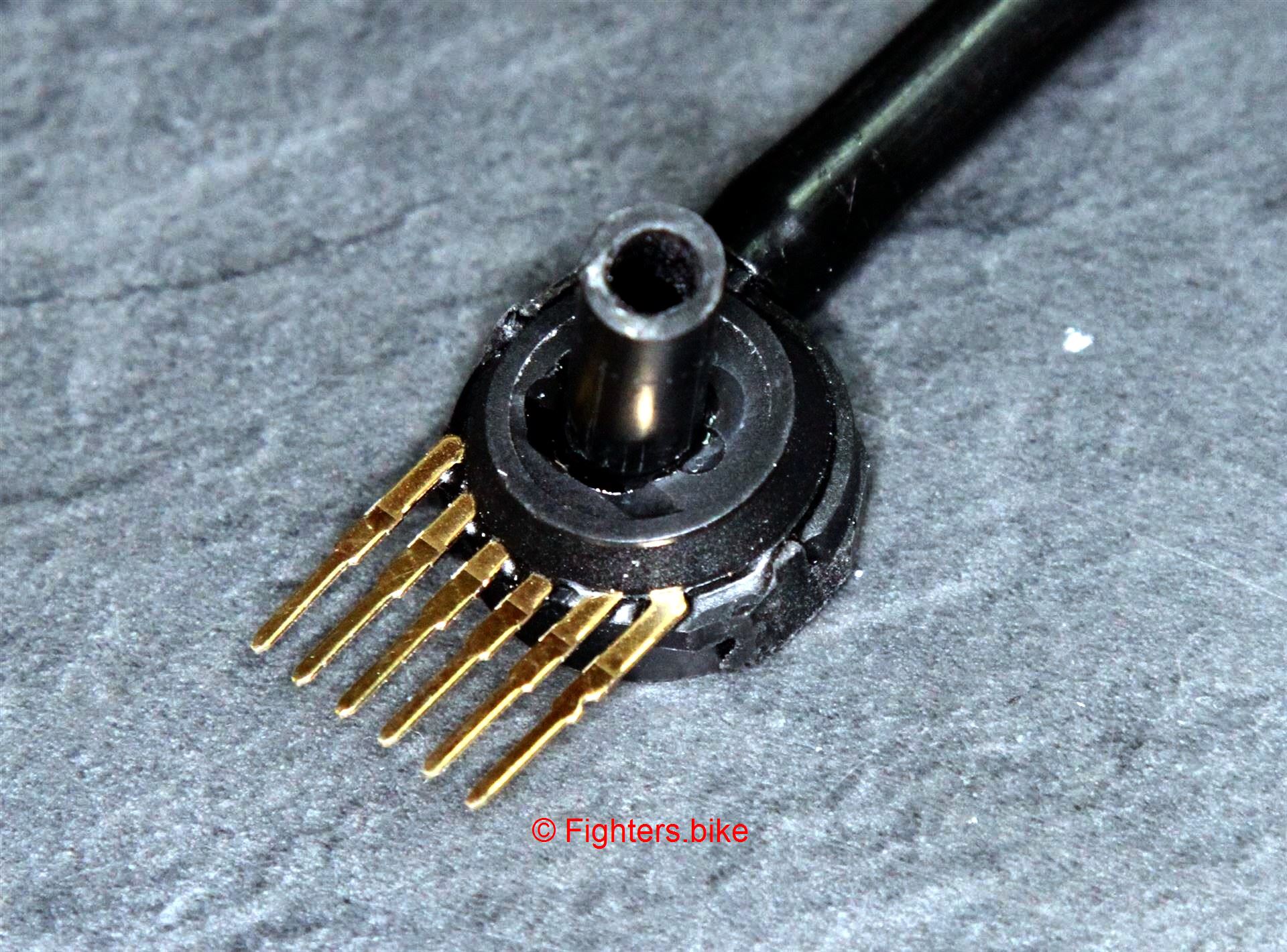

Das Loch darf auf keinen Fall verschlossen werden, sonst funktioniert der Sensor nicht mehr richtig. Deshalb bekommt das Ding einen Schnorchel verpasst

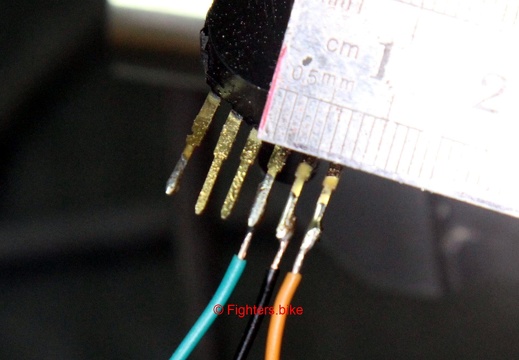

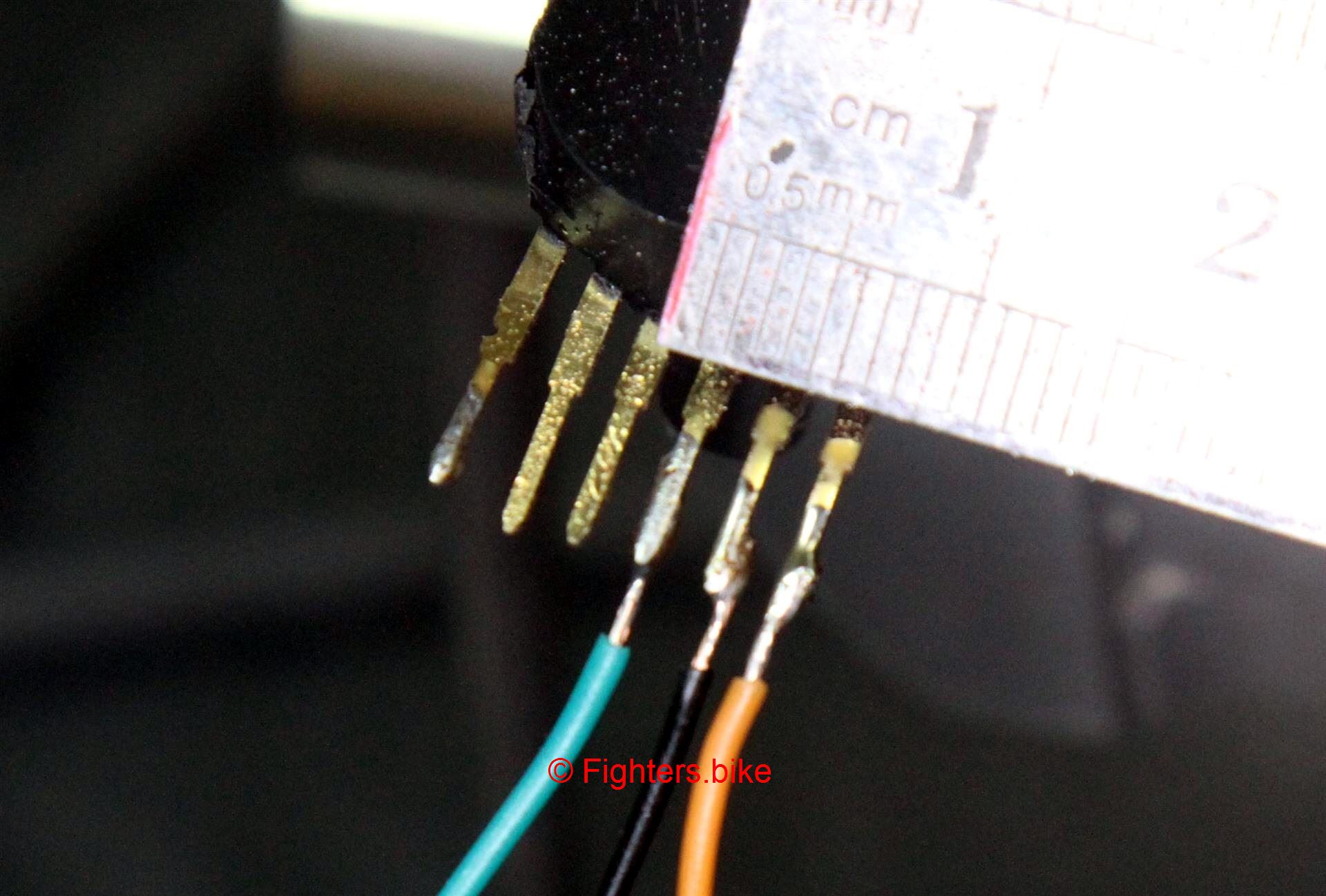

Ein Fest für Grobmotoriker. Kleine Litzen an noch kleinere Beinchen anlöten – möglichst ohne den Sensor zu grillen. Bei unter einem Millimeter Breite pro Strang, nichts für zittrige Hände auf Entzug

Für die spätere Befestigung schrauben wir eine M6 ins Gehäuse und setzen sie mit 248er Loctite abgedichtet ein

Einzug abgeschlossen. Kabel und Schlauch sind durch Bohrungen ins Freie geführt und der Rüssel ragt dem Himmel entgegen. Die Lötstellen zu isolieren macht keinen Sinn, deshalb lassen wir das auch sein

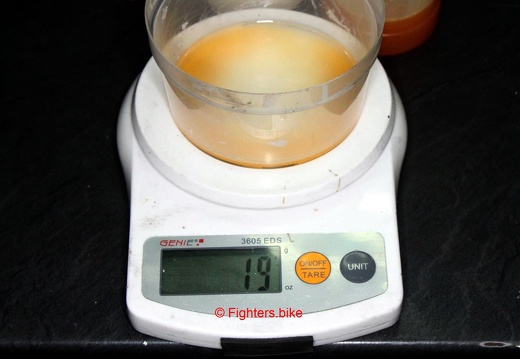

Geschüttelt, nicht gerührt. Knapp 20 Gramm feinster 2K-PU-Vergußmasse werden eloquent angerichtet…

… und dann ins Gehäuse geschüttet. Der Sensor geht in Periskop-Tiefe auf Tauchstation. Die Abgänge haben wir mit etwas Klebeband zusätzlich provisorisch abgedichtet, damit nichts von dem klebrigen Nass heraus rinnen kann. Das Aushärten dauert etwa 10 Minuten

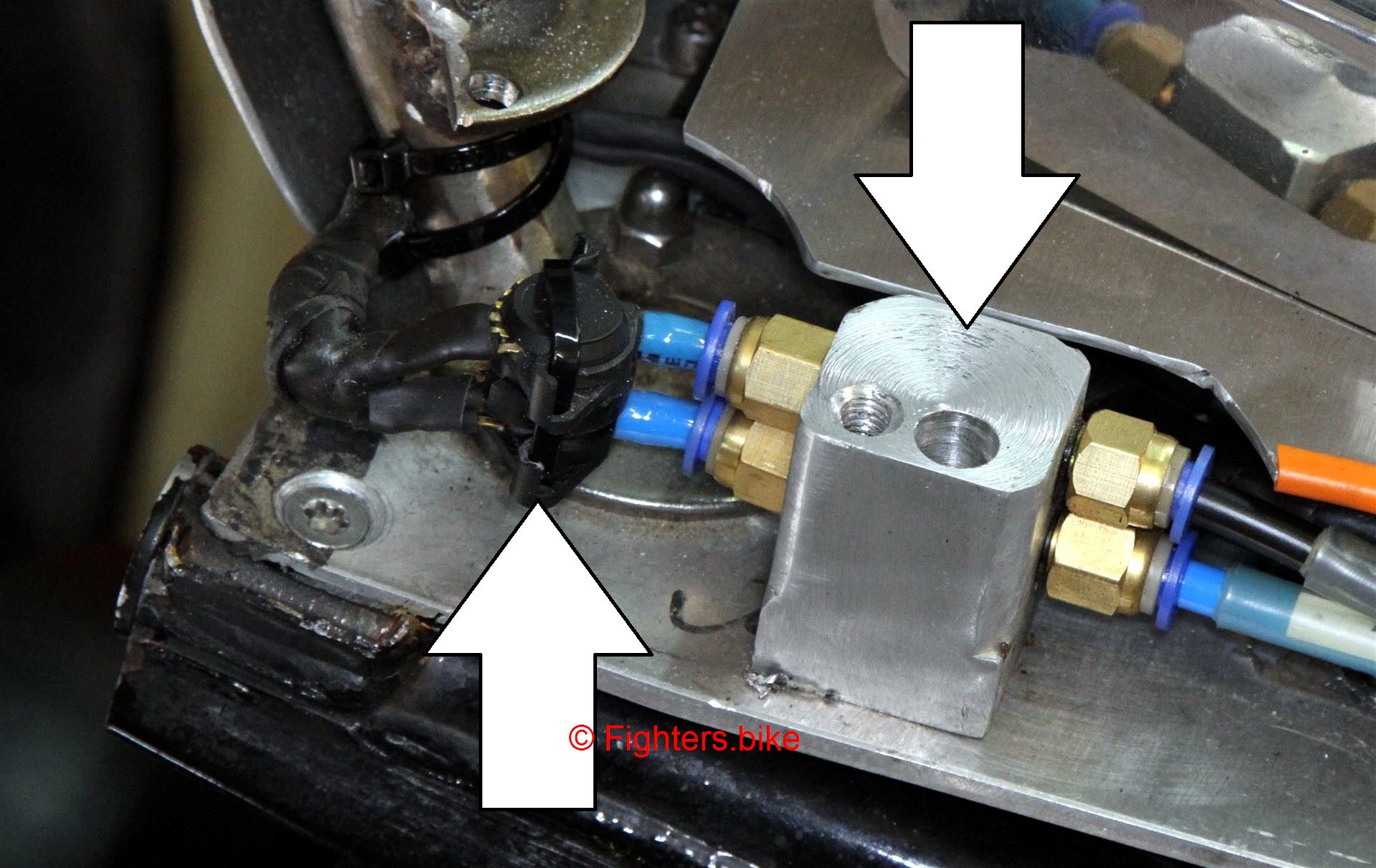

Die Zeit bis zur vollständigen Aushärtung nutzen wir, um einen Befestigungs-Sockel zu bauen. Ein amtliches Gehäuse braucht auch eine ordentliche Befestigung

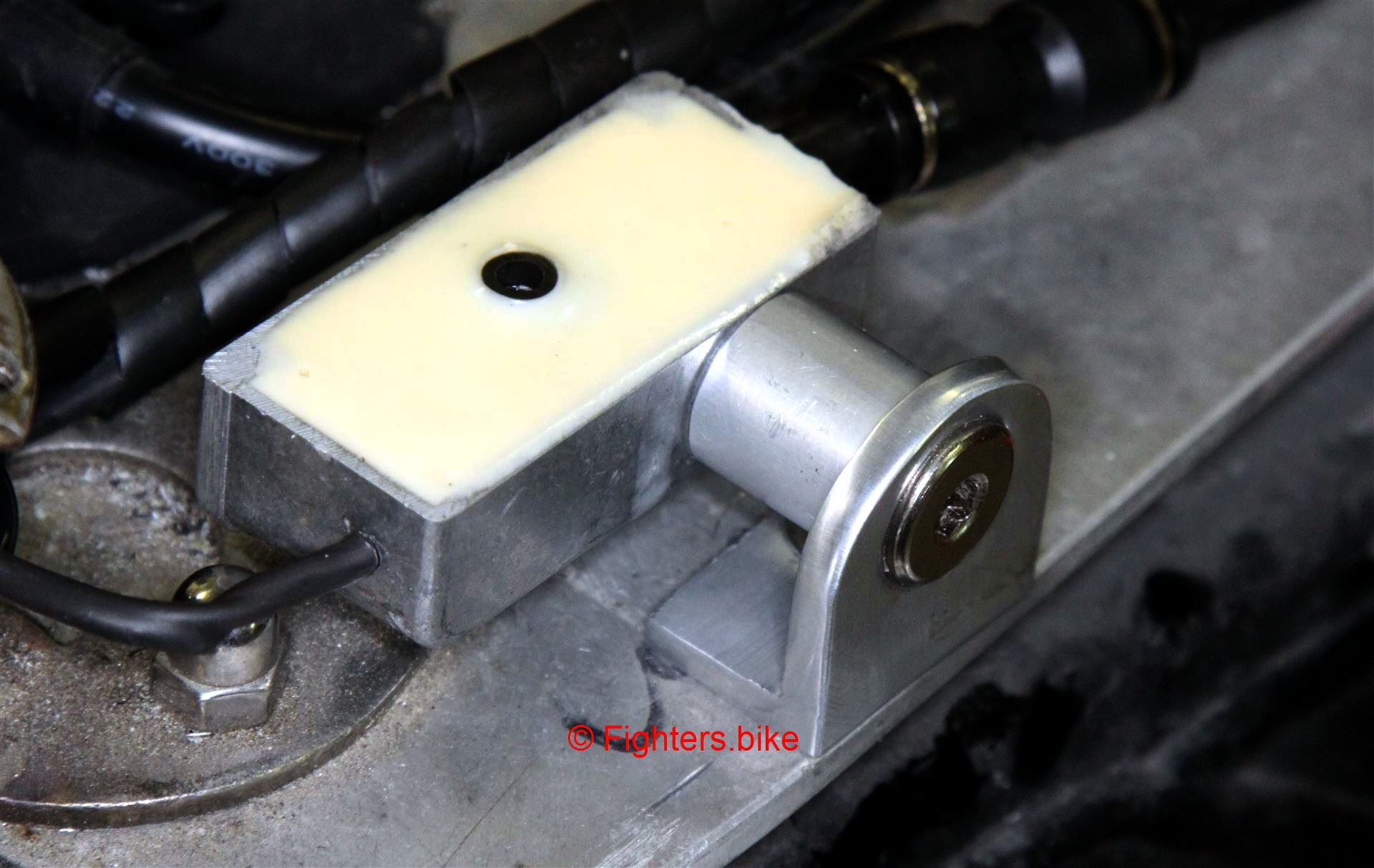

Wenn die Färbung der Masse von RAL-Hornhaut in Perlmutt-Eiter umgeschlagen und von unserem Mini-U-Boot nichts mehr zu sehen ist, ist die Jauche durchgehärtet. Die Matsche stammt aus dem Platinenbau, härtet spannungsfrei und ohne Hitzeentwicklung aus und versprödet nicht, sodass eingebettete Element nicht massakriert werden. Polyester-Harz aus dem GFK-Bau ist nicht geeignet

Jetzt kann das Periskop bündig abgeschnitten werden, das Klebeband wieder runter, ein Schnellfitting auf den Schlauch und die Nummer probehalber an den Halter. Damit ist unser schusssicherer Eigenbau-Sensor fertig und kann ans Krad

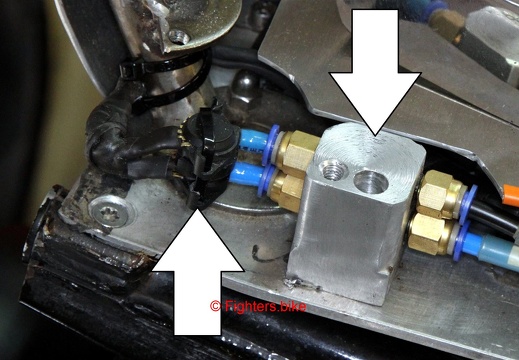

Stabiler als jede Kaufware, hockt er nun frei schwebend an der Stelle der ausgemusterten Docking-Station

Der Luftausgleich erfolgt durch das Blasrohr an der Oberseite, alle anderen Wände bestehen aus amtlicher Alu-Palisade. Demontiert ist die Einheit im Bedarfsfall innerhalb weniger Sekunden, mittels einer einzelnen Verschraubung. Der Schlauchanschluss erfordert dank pneumatischem Schnell-Fitting gar nur einen werkzeugslosen Handgriff

Und auch von oben kann ihm nun nichts mehr passieren, denn gekrönt wird die Nummer von einem Verschlag, unter dem ihm weder Meteoriten, Torpedos, Wasserbomben oder Apachen auf dem Kriegspfad etwas anhaben können. Selbst einen direkten Treffer mit einem 5Kg-Hammer steckt er fortan lächelnd weg