Sitzlandschaften

Da im Stehen fahren auf Dauer reichlich auf den Rücken geht – und auch reichlich uncool aussieht – verpassen wir dem Moped einen Sitz. Tusch! Der soll neben des Piloten Analbereich auch die notwendige Elektrik aufnehmen.

Dass bei der eingeschlagenen klassischen Linie keine Kirmes-Bestuhlung oder ein Kasper-Thron in Frage kommen, versteht sich von selbst. Und da die Kiste ebenfalls keine Hipster-Schleuder wird, scheidet auch der Ansatz einer 30 Euro China-Sitzbank über krumm geklopptem Wasserrohr-Bogen aus. Dazu haben wir einfach noch nicht genug Bart-Öl gesoffen

Wir haben uns als Basis ein GFK-Heck einer 125er Renngurke gekauft. Vernünftig verarbeitete und symmetrische Exemplare findet man leicht ab etwa 50 Euronen. Solche Racing-Exemplare sind eine ebenso günstige wie gute Alternative zur ansonsten genreüblichen Einheitsware. Die Kontur passt astrein zu der des Tanks – der Rest jedoch nicht ansatzweise zum Rahmen der 11er. Logisch

Das haben wir aber auch gar nicht erwartet, der Höcker soll lediglich eine Basis sein. Machen wir den Schlingel also passend. Wir beginnen mit seiner Beschneidung. Masel tov! Sollen Ausschnitte keine Ecken sondern Rundungen aufweisen, bohrt man die Ecken vor und schneidet erst dann die Flächen frei

Für den nächsten Schritt brauchen wir eine Kiste Bier und viel Zeit. Denn nun müssen Position und Lage penibel ausgetüftelt werden. Hier haben wir den Stuhl so ausgerichtet, dass er möglichst gut mit dem Rahmenende abschließt. Allerdings rutscht er dadurch etwas weit nach hinten

Weiter nach vorne geschoben passt's besser - allerdings nicht in Sachen Rahmenabschluss

Auf den ersten Blick gar nicht soo Scheiße. Allerdings klafft nun zwischen Rahmen und Höcker eine riesige Lücke und auch der Rahmenabschluss wäre nicht sachdienlich hinzukriegen

Position Streetfighter – Typ Auffahrunfall. Holy motherfuckin‘ moly!

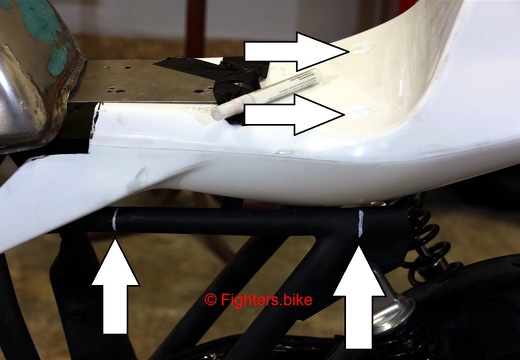

So wird’s werden. Ein Mittelding aus Ansatz 1 und 2. Die Lichtkante des Hecks folgt der des Tanks, der obere Schwung tut es ihm gleich. Der Spalt zwischen Höckerende und Rahmen ist geringer Natur und gut zu kaschieren. Dann machen wir den Schemel mal fest

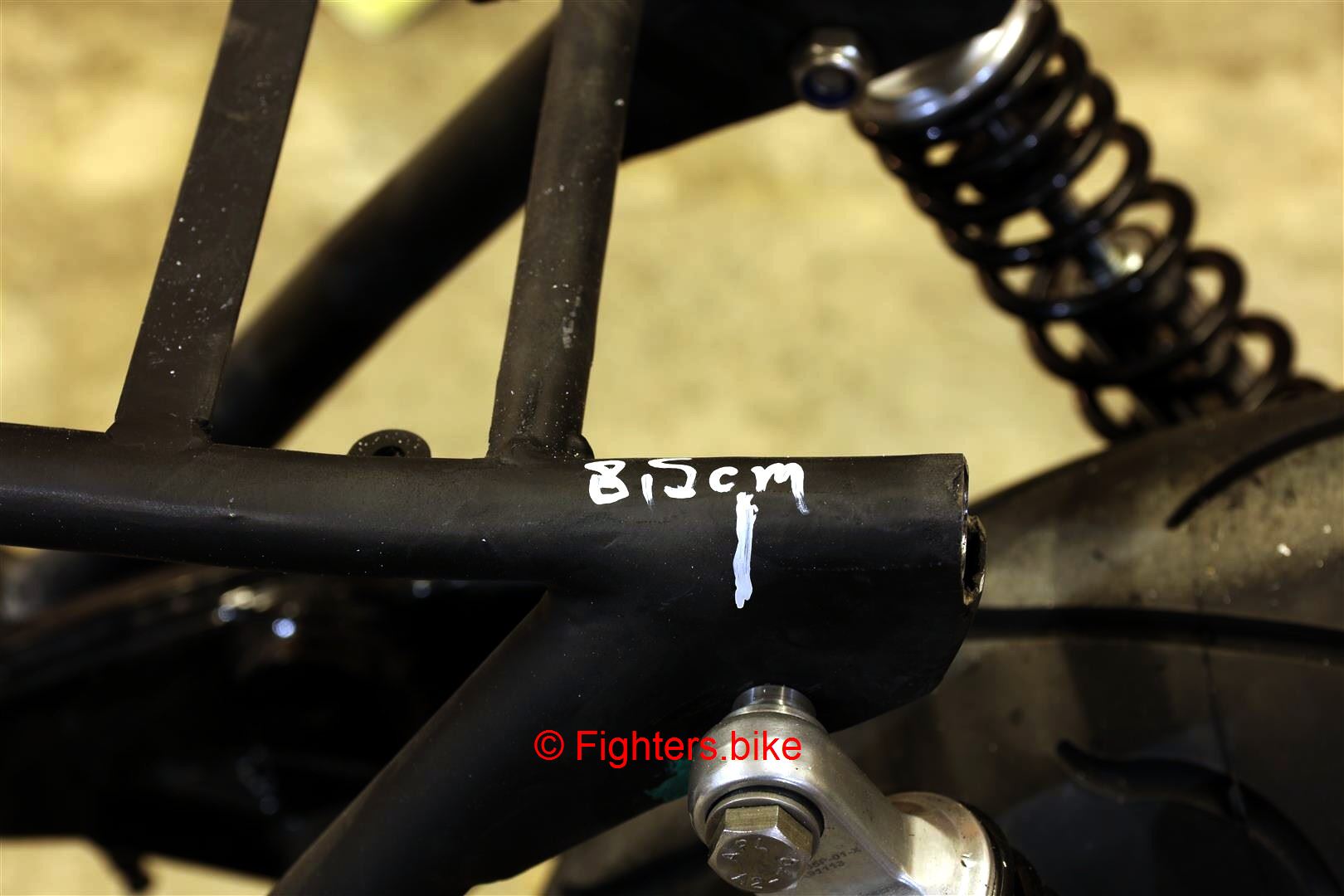

Am Rahmen markieren wir die Breitengrade, auf welchen sich die Befestigungspunkte tummeln. Das hilft beim Orientieren

Die ausgemessenen Höhenunterschiede kritzeln wir daneben. Wer schreibt, der bleibt

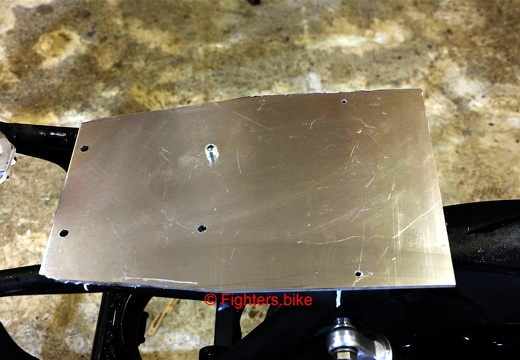

Aluminium-Fliese

Aus ihr erwächst unsere Grundplatte. Sie bildet das Fundament für den Höcker-Träger und ist gleichzeitig das Parkett für die kommende Elektrik. Die Platte wird später an sechs Punkten mit dem Rahmen verschraubt, die notwendigen Querstreben haben wir bereits im Zuge der Rahmenrestauration eingeschweißt

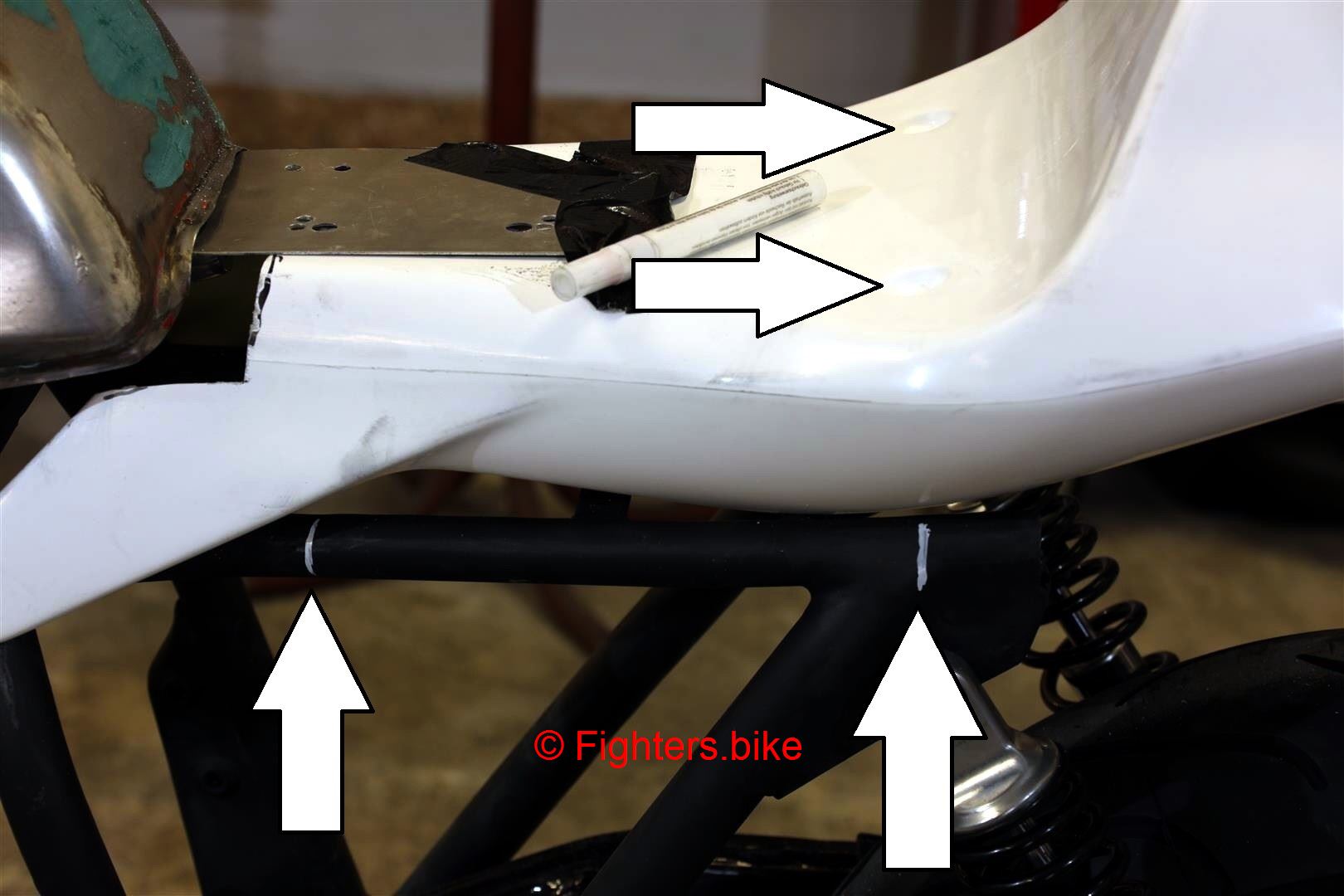

Zwei Stempel mit jeweils einem M8 und einem M6 Gewinde

Mit dem M6er befestigen wir die Stempel am Höcker

Die andere Seite dient als Verschraubung mit der Grundplatte

Passt! Die Aufnahmen verschwinden später unter dem Sitzpolster. Die vorderen Aufnahmen bauen wir erst, wenn der Höcker fertig ist, denn erst dann können wir Position und Dimension korrekt ermitteln

Erstmontage . Damit ist gleichzeitig die endgültige Position in Stein gemeißelt. Ab jetzt geht nichts mehr, alle EInsätze sind gemacht

Der Höcker ist jedoch nach wie vor ein Fremdkörper in Sachen Passform. Weder zum Rahmen noch zum Tank hin findet er formidablen Anschluss. Das ändern wir jetzt in einem perversen Akt, bei welchem Latex, weißes Pulver sowie klebriges Sekret an den Flossen eine große Rolle spielen

Genau – wir laminieren. Was auch sonst?! Die Problemzonen haben wir grob weg geschnitten – und ganz wichtig: das Gelcoat (also die weiße Deckschicht) muss in den zu klebenden Bereichen komplett herunter geschliffen werden. Kunstharz haftet nicht auf dem Zeugs. Dafür aber mit Begeisterung auf Rahmen und Fahrwerk – weshalb wir beides in Folie gehüllt haben – und unsere Flossen in Latex-Handschuhe

Damit beginnt die stinkige Kleisterei. Die Übergänge zu Rahmen und Tank werden zu Beginn großzügig hergestellt und bekommen dann Zeit zum Aushärten. Am Moped laminieren wir nur grob vor. Die Hauptarbeit erfolgt dann im nächsten Schritt auf der Werkbank, wo wir das Bauteil in allen Ebenen ausrichten und positionieren können

Anzeige: