Kloben, nicht Kleckern

Anzeige:Eigenbauten müssen und sollten sich nicht nur auf Fahrzeugteile beschränken. Auch Werkzeug lässt sich vorzüglich selber anrichten. Insbesondere wenn man konkrete Anforderungen an die mechanischen Helfer stellt, ist der Weg fast unausweichlich. In dieser Folge bauen wir etwas für unser Segment gleichermaßen Exotisches wie Sau-praktisches: einen Kloben. Wer mit dem Begriff nichts anfangen kann, weiß spätestens nach der visuellen Inhalation dieser Anleitung Bescheid und warum so ein Teil das Schrauberleben exorbitant erleichtert. Nachmachen ist ausdrücklich erwünscht, weswegen wir die Prozedur ausführlichst darlegen.

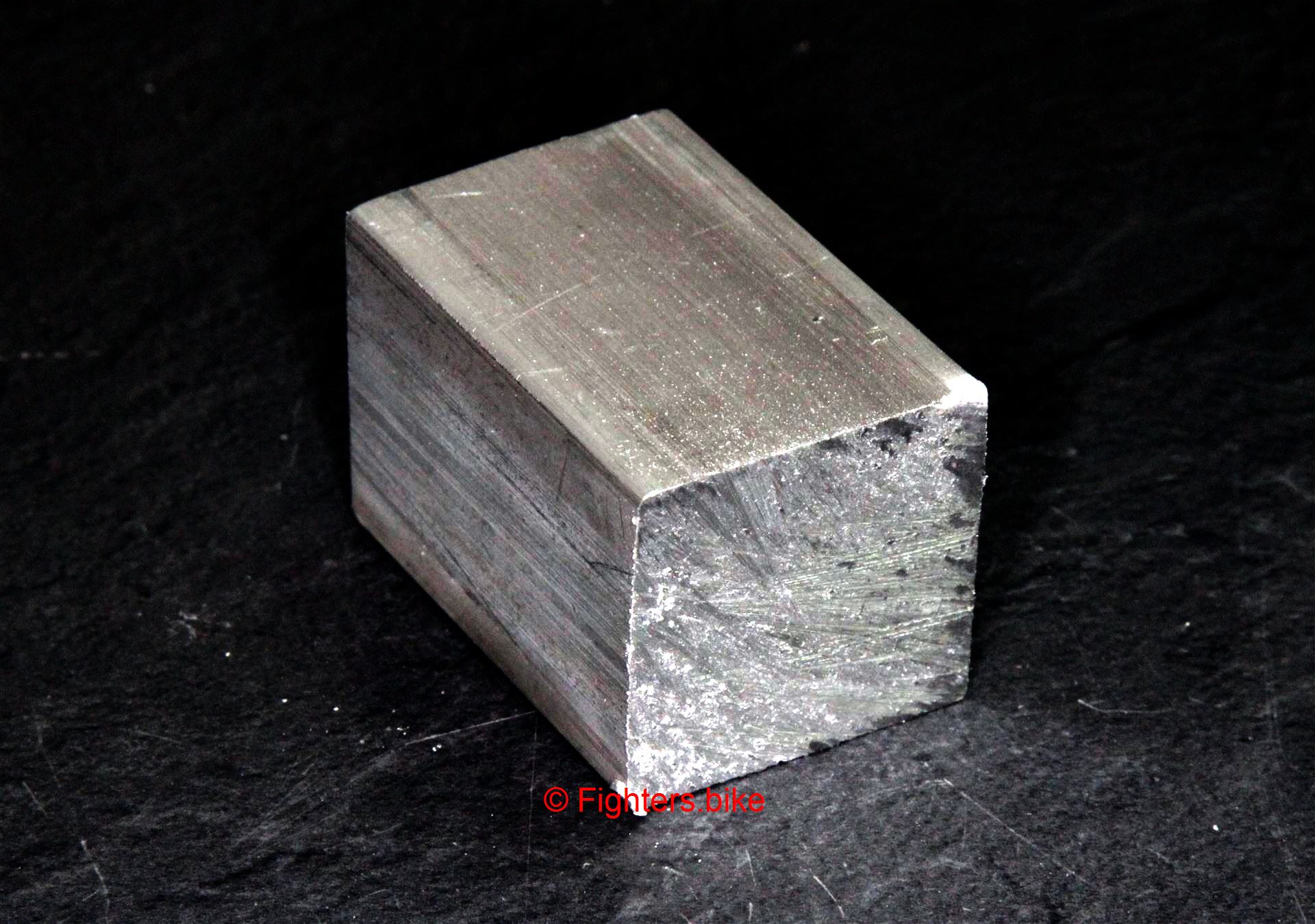

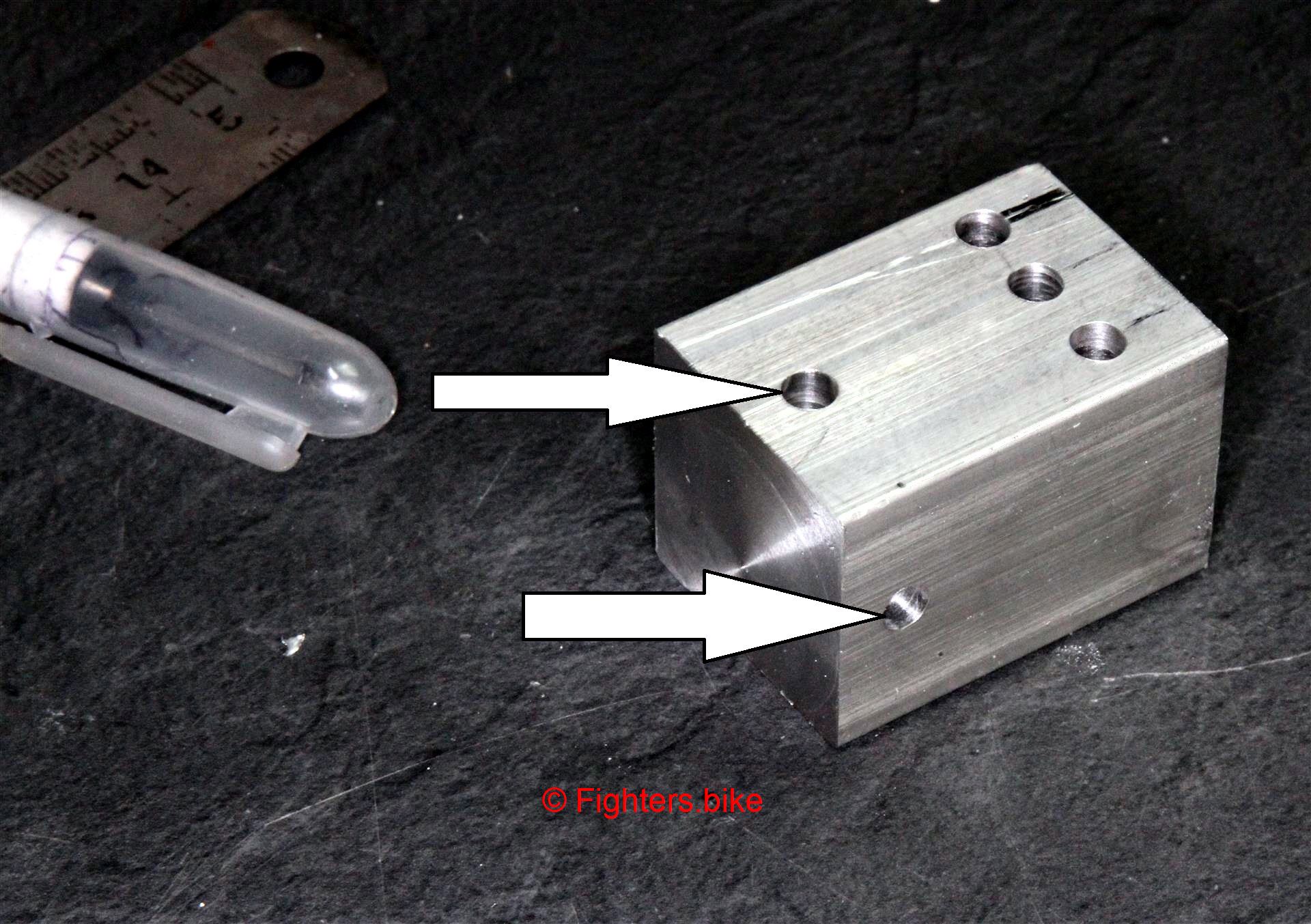

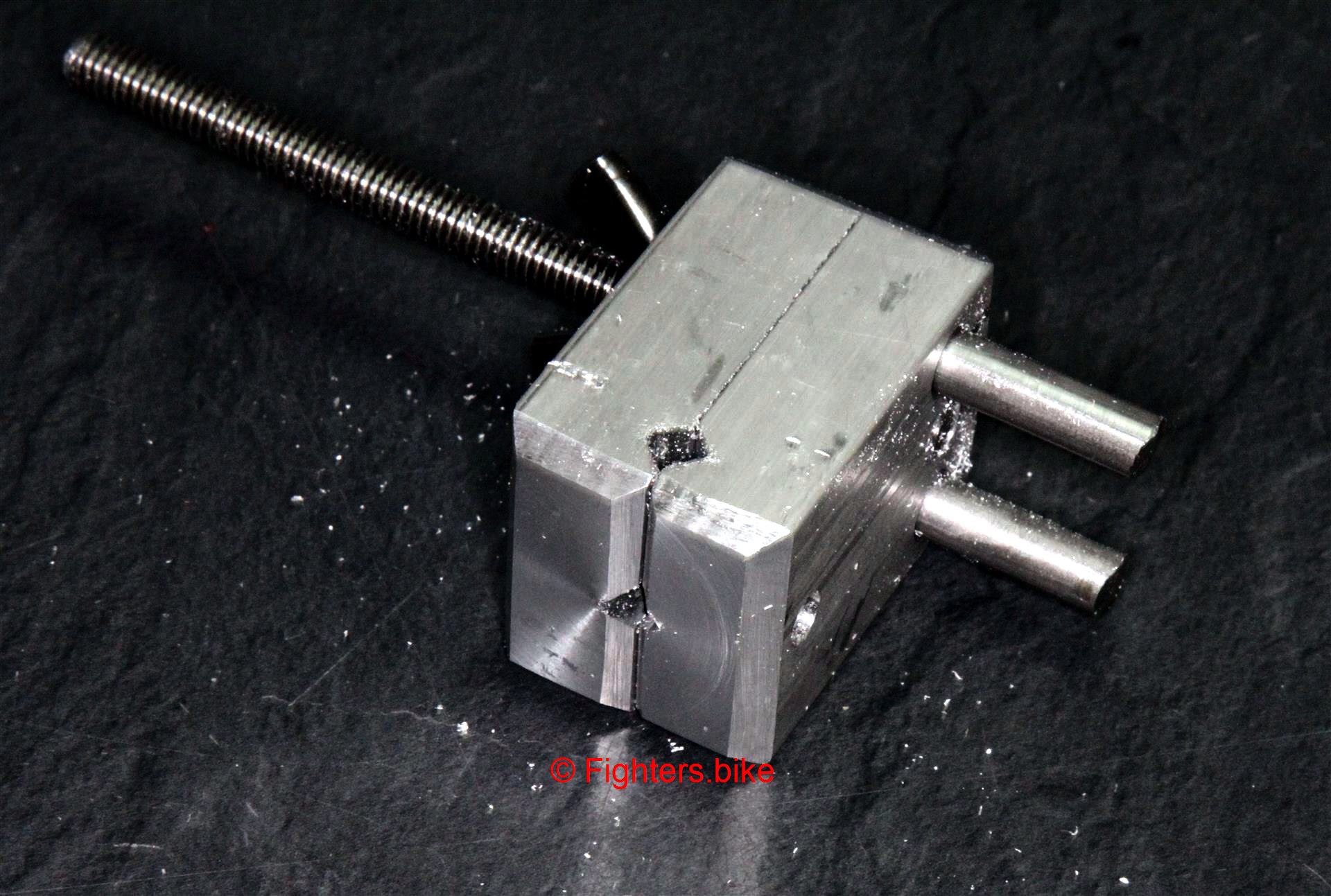

Das ist grundsätzlich alles, was wir an Rohmasse brauchen: ein Stück Vierkant-Alu in der Größe 30x30mm. Grundsätzlich ginge auch Rundware oder anderes Material. Und natürlich ist auch die Größe nicht in Zement gegossen, sondern kann individuell gewählt werden

Wir brauchen gar nicht viel von dem Zeugs, ein paar Zentimeter reichen, die wir der Stange mittels Handarbeit abringen

Der unbehandelte Abschnitt…

… wird zunächst in Form gebracht und seine Seiten geschlichtet. So lässt sich der Klotz besser weiterverarbeiten

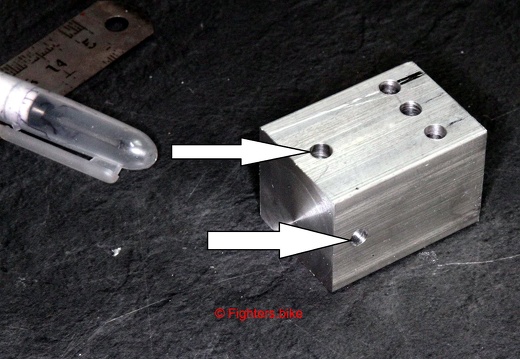

An einem Ende bohren wir den Klumpen mit einem 5mm-Bohrer dreimal nebeneinander auf ganzer Höhe durch

Danach perforieren wir das gegenüber liegende Ende zweimal mittig. Ebenfalls komplett durchgehend, jeweils um 90 Grad versetzt. Beide Bohrungen kreuzen sich im Zentrum

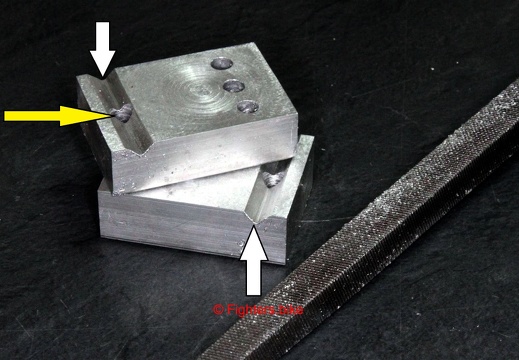

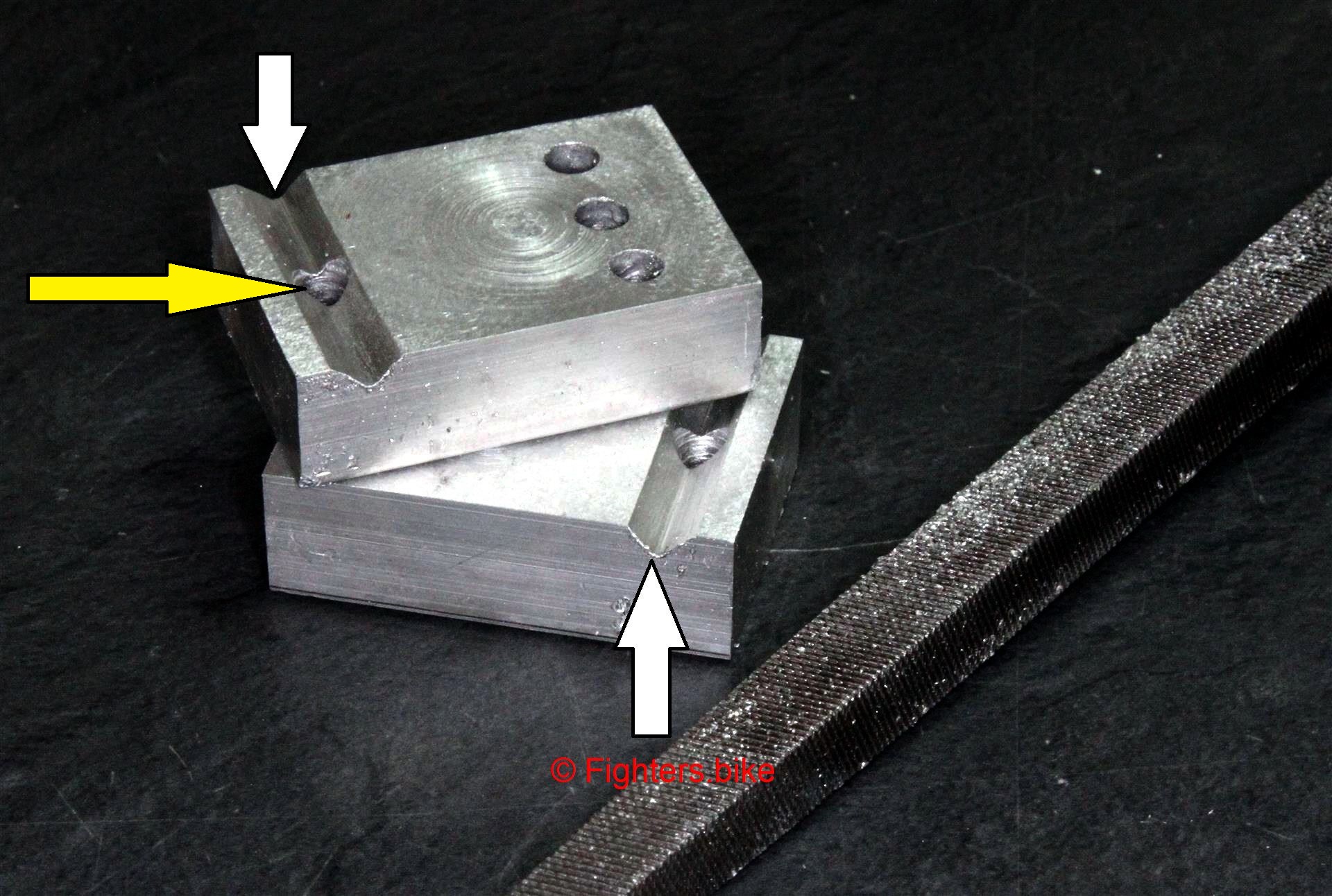

Danach sägen wir den Block längsseitig auf. Die halbierte Bohrung dient nur der Orientierung, die tatsächliche Formgebung erfolgt jetzt

Mit einer Vierkantfeile reiben wir die Vertiefungen jeweils V-förmig auf – auf beiden Seiten gleich weit und parallel zueinander. Das 5mm Lock lassen wir in einer Hälfte wie es ist aber bohren es in der anderen (gelb) auf 6mm auf (das „Warum“ klärt sich später)

Wir schnippeln zwei solche, etwa 7cm lange Stücke von einem 6mm VA-Rundstab ab…

… und verpassen beiden Stäben an jeweils einem Ende knapp zwei Zentimeter M6-Außen-Gewinde

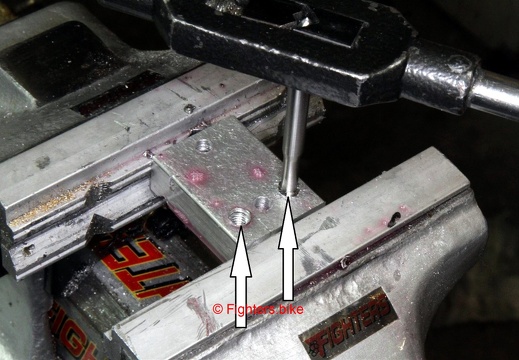

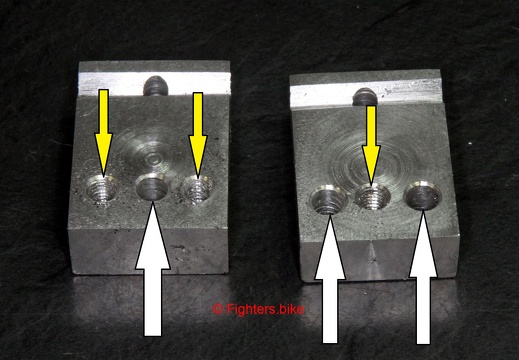

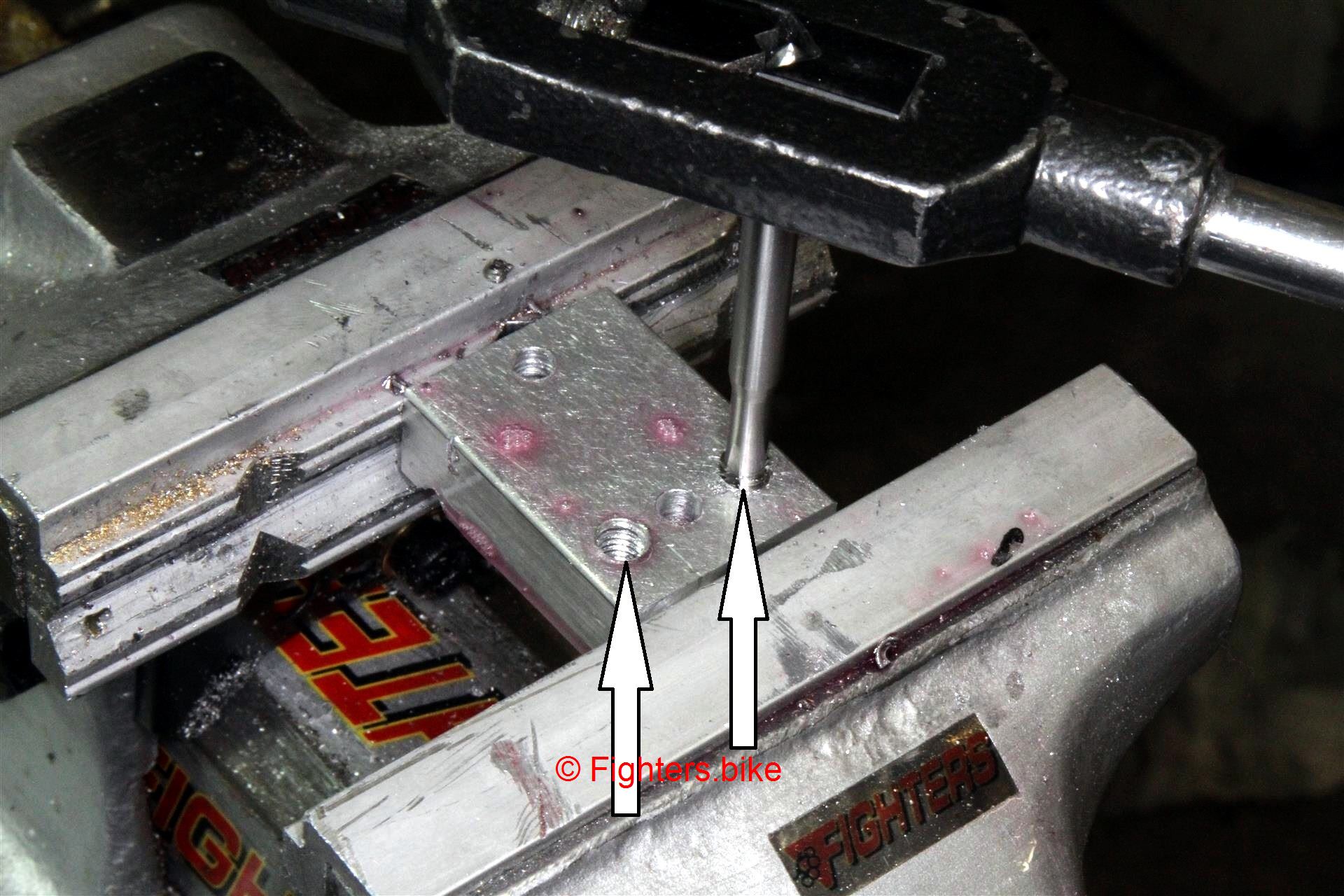

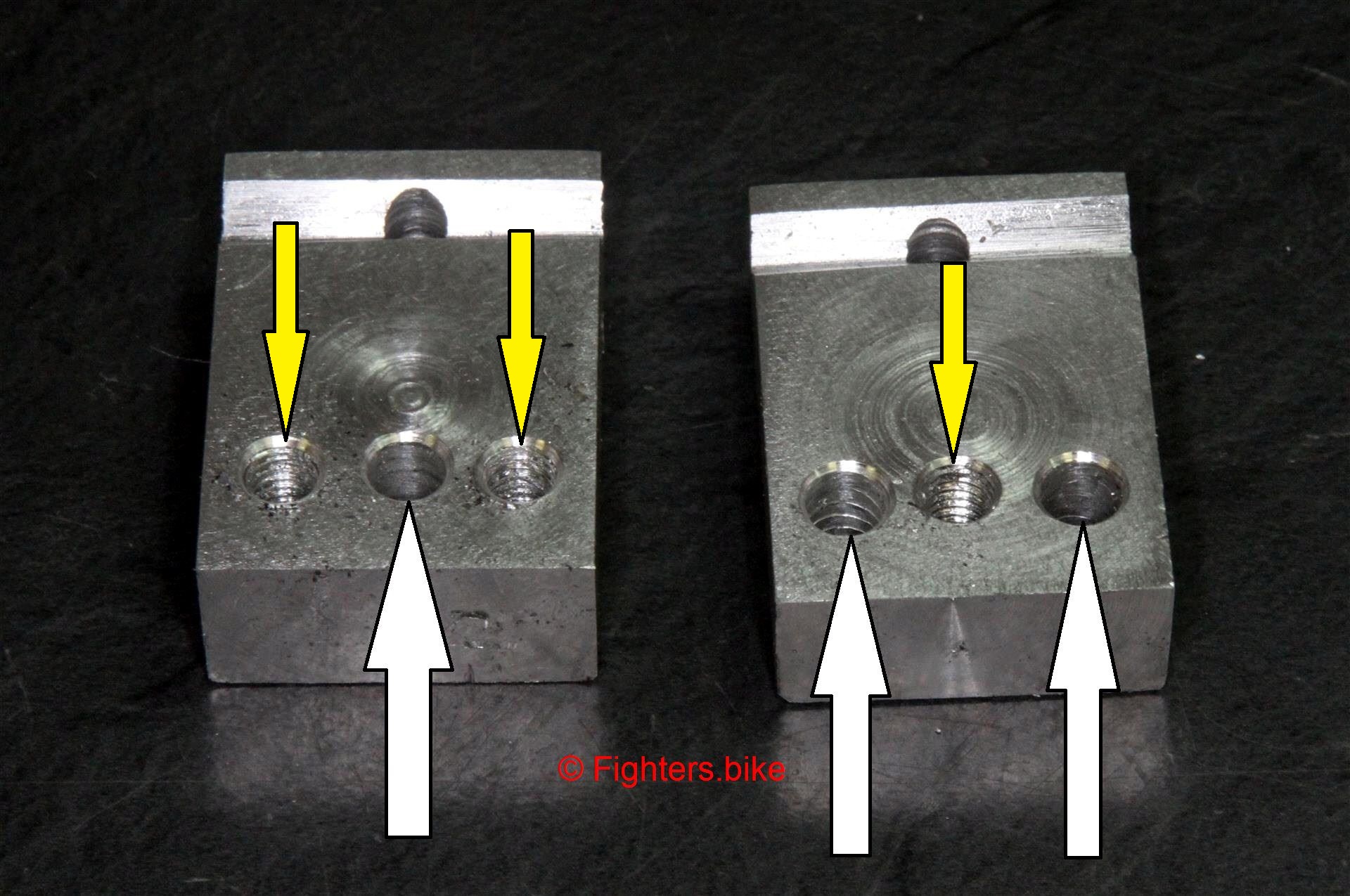

Jetzt schneiden wir in eine Hälfte unseres zerschnittenen Alu-Würfels in die beiden äußeren Löcher ebenfalls M6-Gewinde

Die andere Hälfte erfährt nur im mittleren der drei Löcher die M6-Behandlung

Die verbliebenen Löcher (gelb) der Dreier-Reihe werden auf 6mm aufgebohrt. Beide Teile sind also spiegelverkehrt bestückt

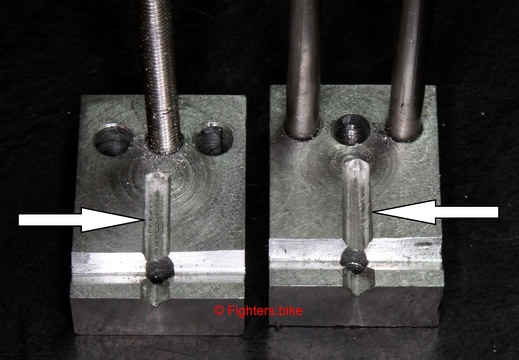

Der Brocken mit den zwei Gewinden wird nun auf der Seite mit dem Kanal mit unseren vorbereiteten Stäben bestückt

Diese werden mit Schraubensicherung endfest montiert und stramm angezogen. Mega wichtig: Beide Stäbe müssen sowohl präzise lotrecht als auch penibel parallel verlaufen. Sind die Gewinde sauber geschnitten, ergibt sich das ganz von alleine

Nur dann können sie ihrer Aufgabe als Führungen für die zweite Hälfte nachkommen, die sich auf ihnen frei und widerstandslos verschieben lassen muss. Das muss flutschen wie geölte Sardine in gefettetem Teflon-Rohr

Für das noch zu bestückende Loch brauchen wir M6-Gewindestange in der Länge der beiden bereits eingesetzten Stäbe. In dieser Phase kommt es nicht auf einen Zentimeter an, wir bringen die Teile später noch auf Länge, ein grober Abschnitt nach Augenmaß reicht völlig aus

Die Gewindestange wird nun mittig in die Hälfte mit dem Gewinde geschraubt und dort ebenfalls endfest eingeklebt

Während der Kleister trocknet, greifen wir uns das andere Teil und verpassen ihm zwischen den beiden Stäben ein M8 Gewinde

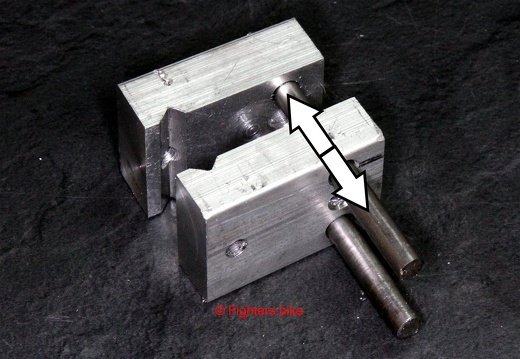

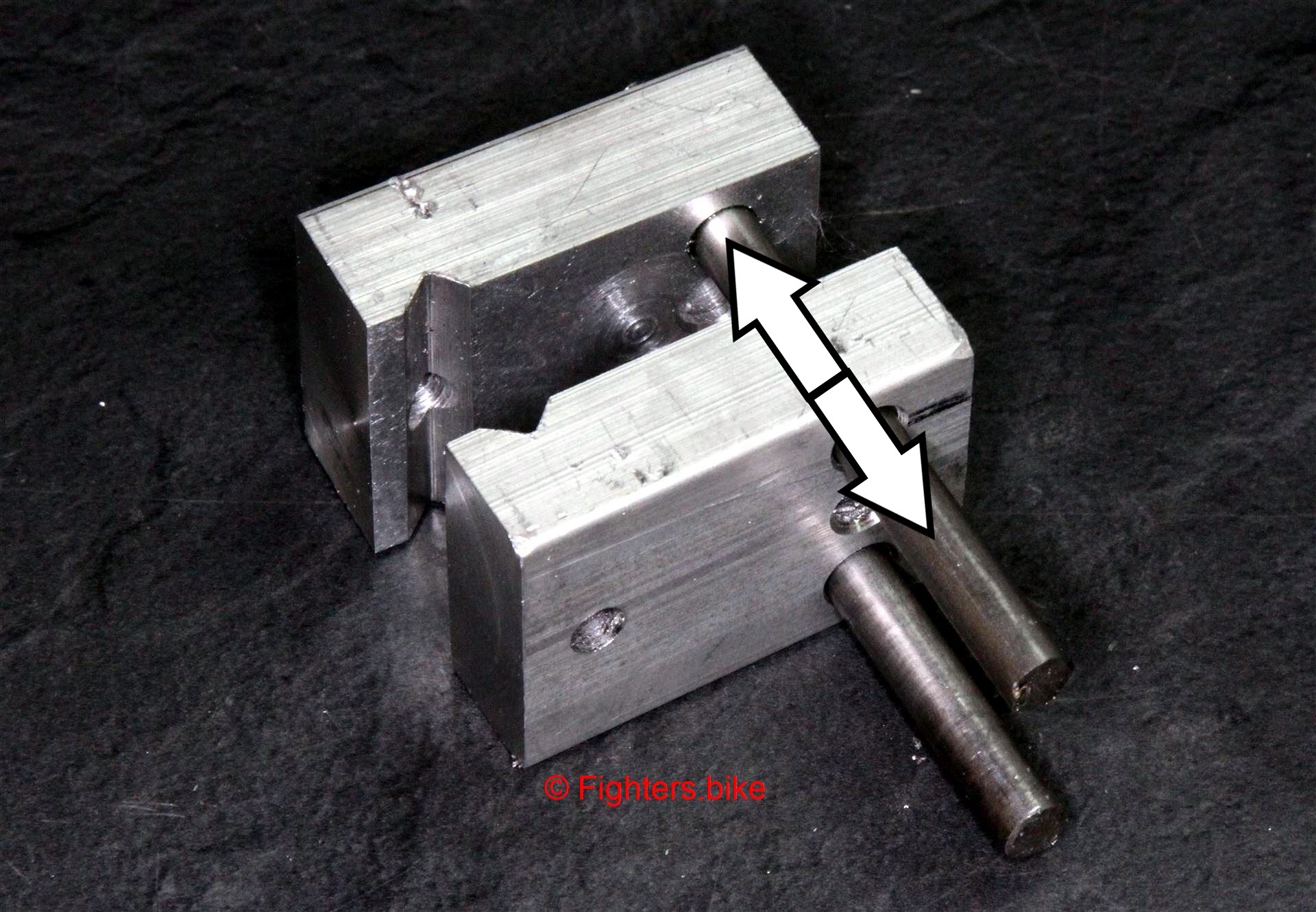

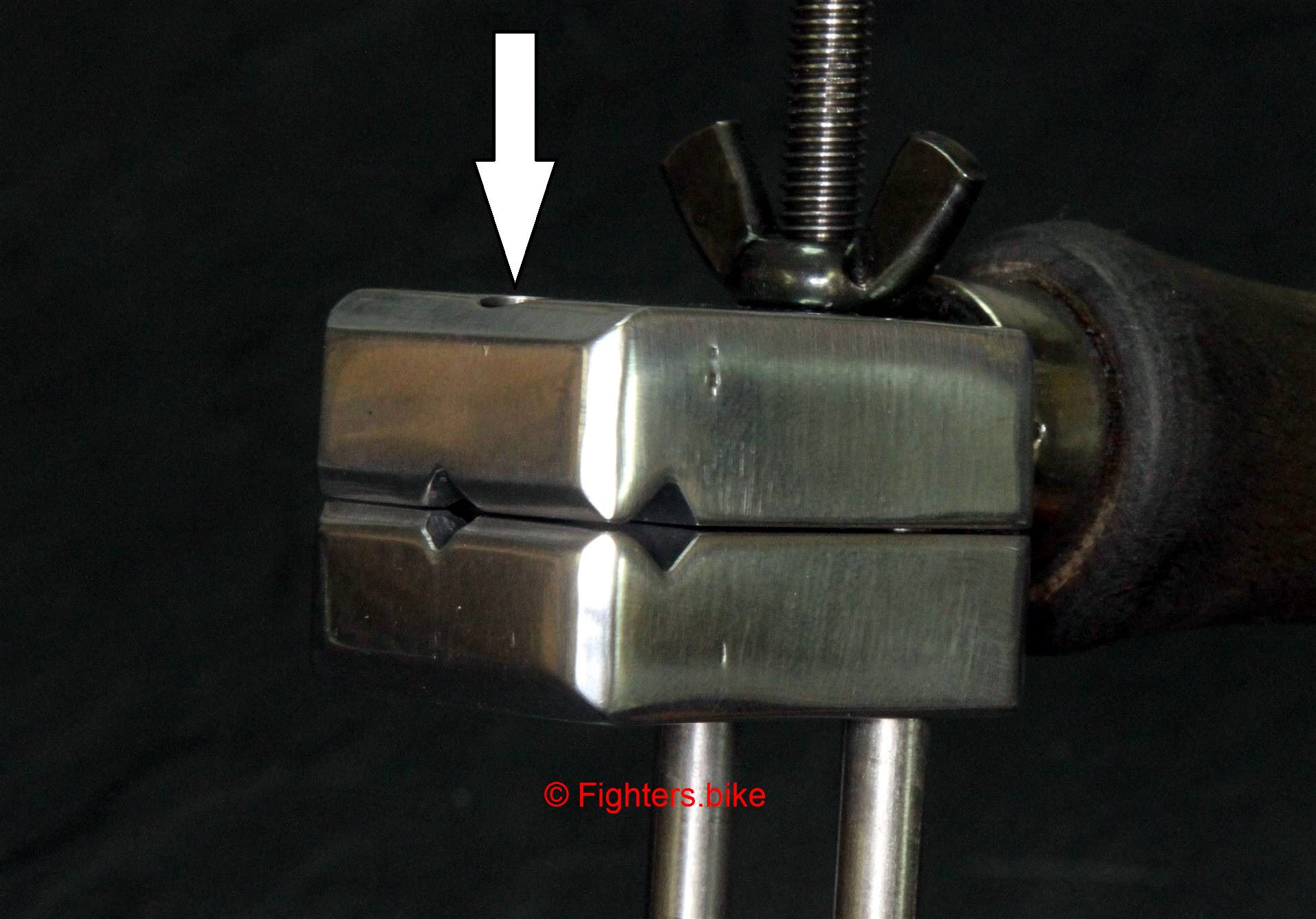

Nachdem die Schraubensicherung getrocknet ist, können wir die Teile zusammenschieben. Beide Kiefer lassen sich nun sicher geführt und parallel über die Stäbe verschieben. Mit einer Flügelmutter auf der Gewindestange können die Backen gegeneinander gezogen werden. Was wir bis hierhin geschaffen haben, ist also eine Art Mini-Schraubstock

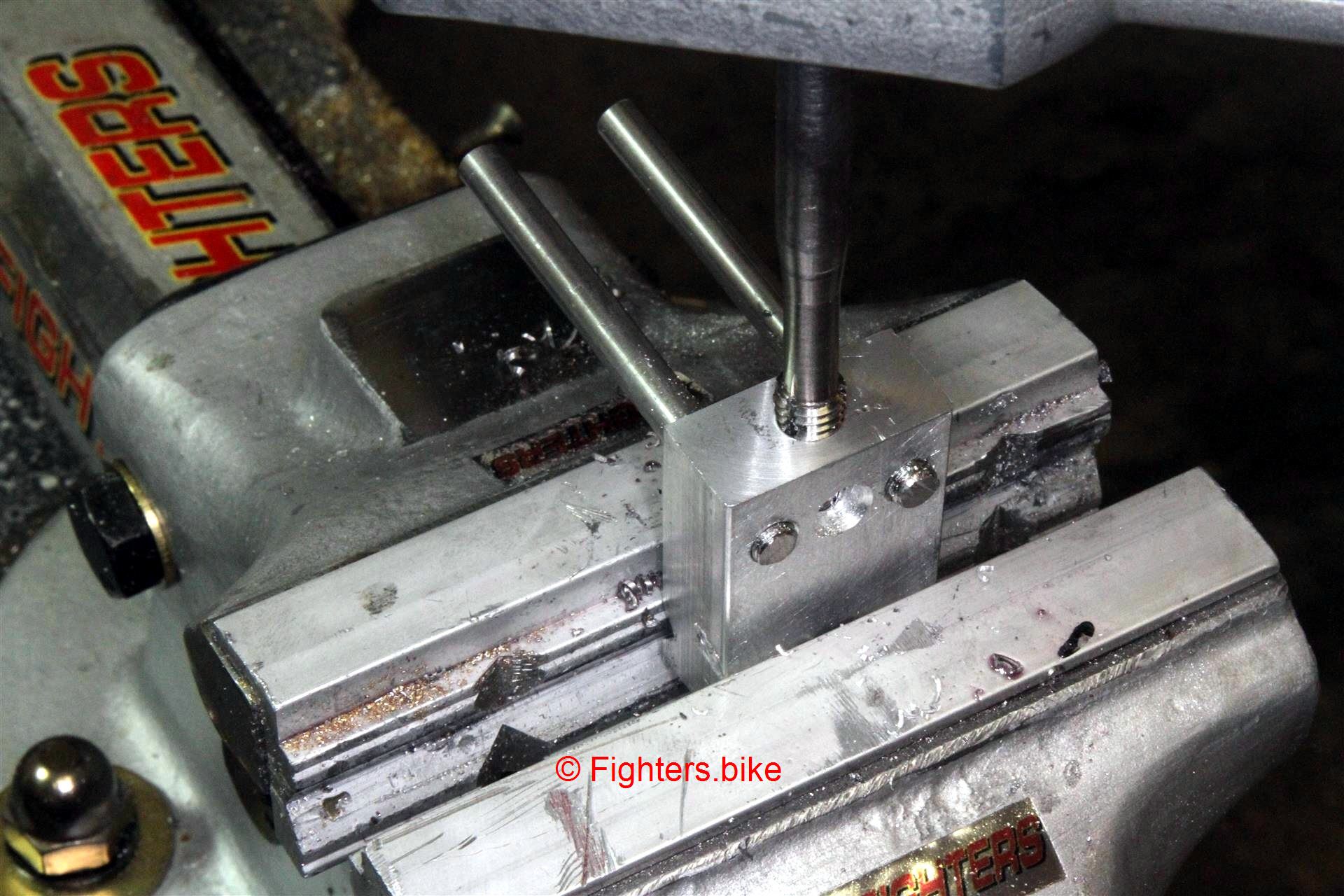

Weiter geht`s: Im zusammengezogenen Zustand bohren wir mittig in die Auflageflächen

Anzeige:

Es entstehen erneut halbrunde Gräben, die wir wieder mit der Vierkantfeile eckig umformen…

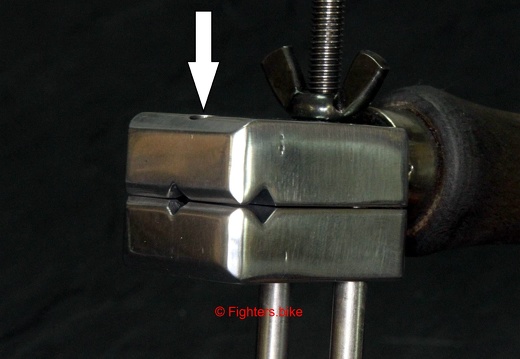

… so dass auch von vorne eine Prismen-Klemmung entsteht

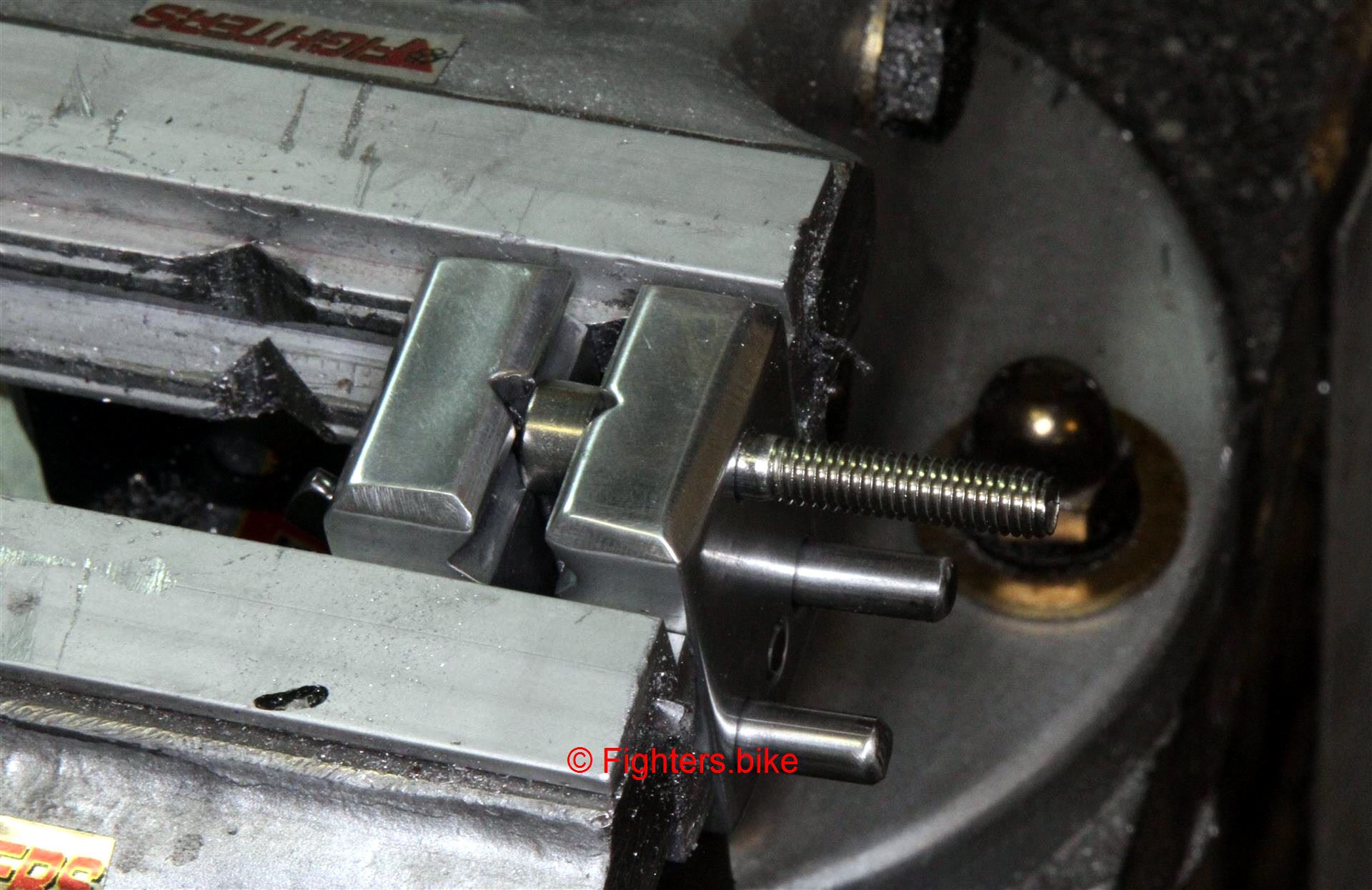

Zeit für ein bisschen Lametta. Zuerst grob mit der Feile. Eine etwas spannendere Kontur schadet nicht

Danach kürzen wir die Stäbe, entfernen und verschleifen die Überstände und rücken den Brocken erst mit Schmiergel, dann mit Stahlwolle und schließlich mit Polier-Lappen auf die Pelle

So kann das bleiben. Der Kopf unseres Kloben ist damit fertig

Fehlt nur noch ein Griff. Dieser alte aber unbenutzte Feilen-Prengel fand sich in einer Schublade. Nehmen wir!

Das Holz haben wir aufbereitet und geölt, den Metallring poliert und ein Insert mit M8-Gewinde am Ende eingetrieben, mit welchem wir den Griff am Kopf befestigen. Den unteren Kiefer haben wir an der Rückseite etwas ausgespart, damit er nicht am Griffansatz reibt

Das isser: unser Eigenbau-Kloben. Tusch! Mit dem Teil lassen sich vorzüglich Kleinteile greifen. Wir werden ihn in erster Linie für die Behandlung von Schrauben unterhalb von M8 sowie Kleinteilen, wie z.B. Halterungen oder Streben einsetzen

Selbst Senkkopfschrauben lassen sich sicher einspannen. Da wir den Kopf aus Alu gebaut haben, werden die eingespannten Werkstücke nicht beschädigt. Dank der Parallel-Konstruktion und weit hinten sitzenden Führungen erhalten wir zudem einen sehr großen nutzbaren Klemmbereich. Die meisten kaufbaren Kloben arbeiten nach dem Scheren-Prinzip, was in dieser Hinsicht deutliche Defizite aufweist. Zudem sind sie meistens aus Stahl hergestellt und haben geriffelte Klemmflächen, was auf weichen Materialien hässliche Abdrücke hinterlässt

Dank der beiden Prismen-Kanäle lassen sich Teile sowohl frontal, als auch seitlich aufnehmen und selbst sehr kurze Schrauben sicher fixieren

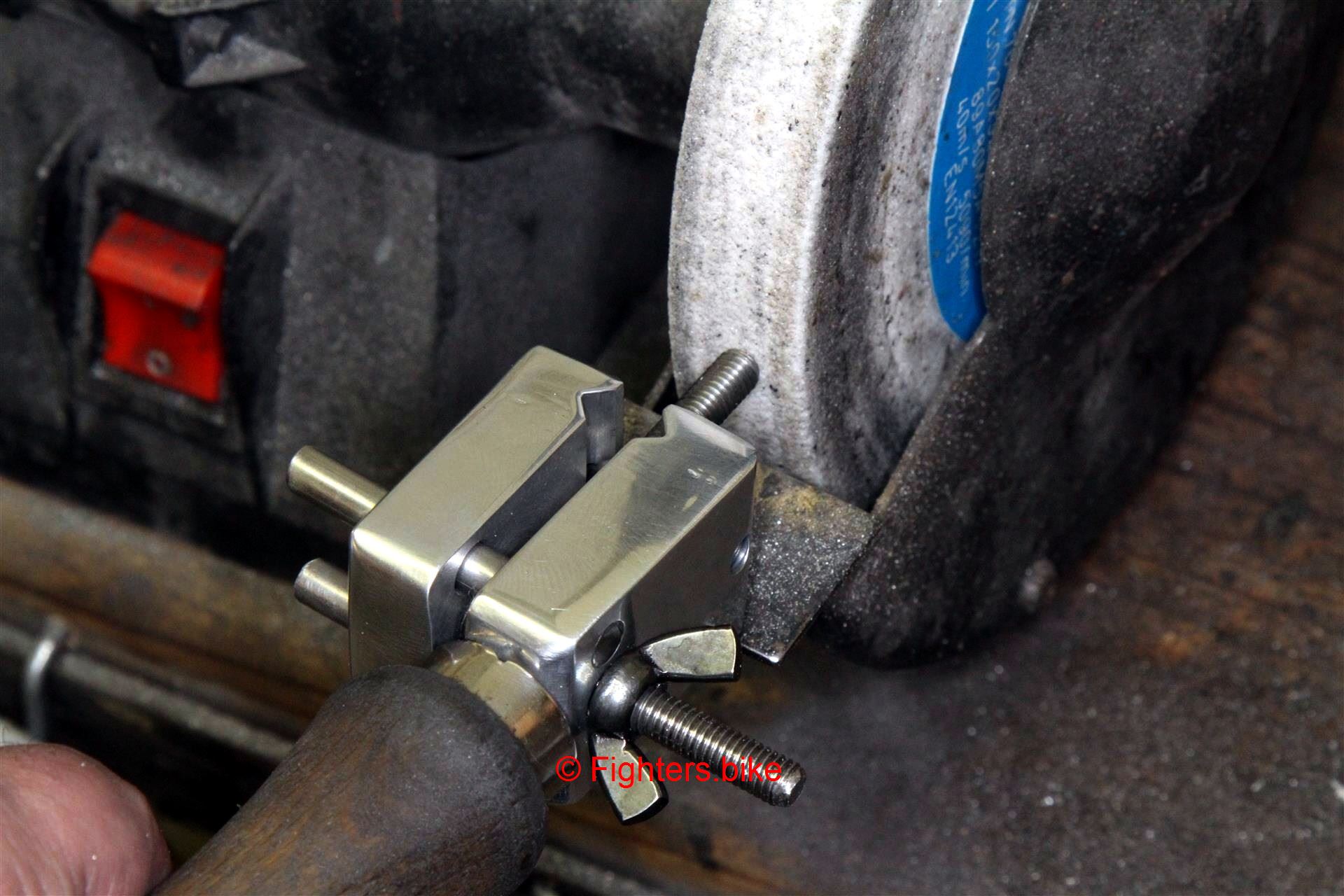

Das Ding ist perfekt, um z.B. kleine Teile sicher am Schleifbock zu händeln. Keine ungewollte Maniküre bei sehr kurzen Kollegen und keine durch die Bude fliegenden Schrauben, wenn die raue Scheibe mal zubeißt. Und auch keine Verbrennungen an den Pfoten, wenn bei ausschweifender Behandlung Hitze Einzug hält. Die eingespannten Teile lassen sich wesentlich ruhiger, präziser und feinfühliger bewegen, was sich auch direkt im Ergebnis niederschlägt. Da zudem das Einspannen Sekundensache ist, ist der Aufwand marginal. Kein Vergleich zu halbgarem Gefummel mit Zangen. Hilft auch umfassend, wenn das Werkstück heiß gemacht werden soll, bei Lötarbeiten oder einfach um Kleinteile in Position zu halten oder zu fixieren. Der Tausendsassa funktioniert zudem wunderbar im Zusammenhang mit Bowdenzügen

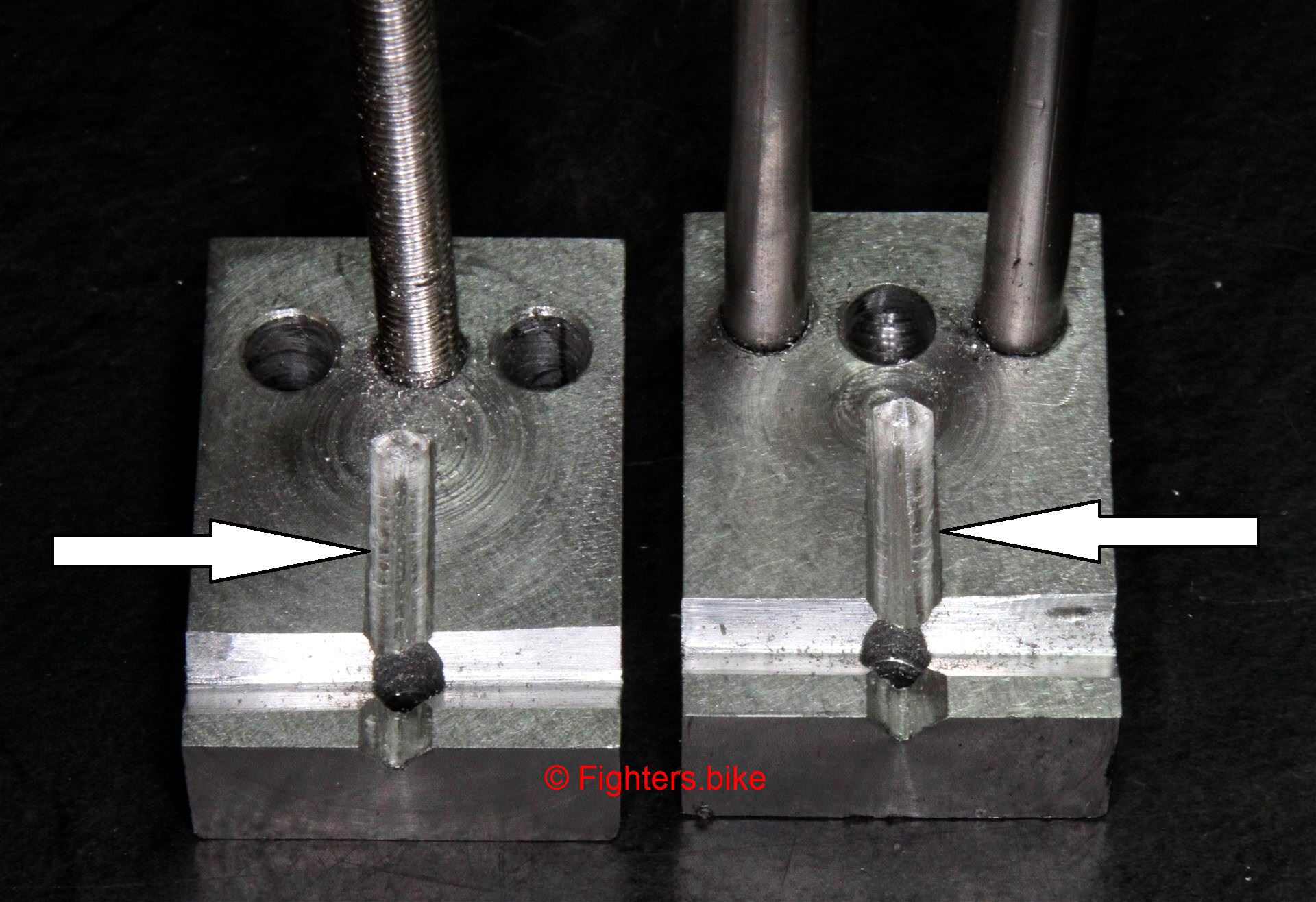

Wer sich gefragt hat, wozu die durchgehende Bohrung mit den unterschiedlichen Durchmessern am Kopfende da ist, erfährt nun Erleuchtung

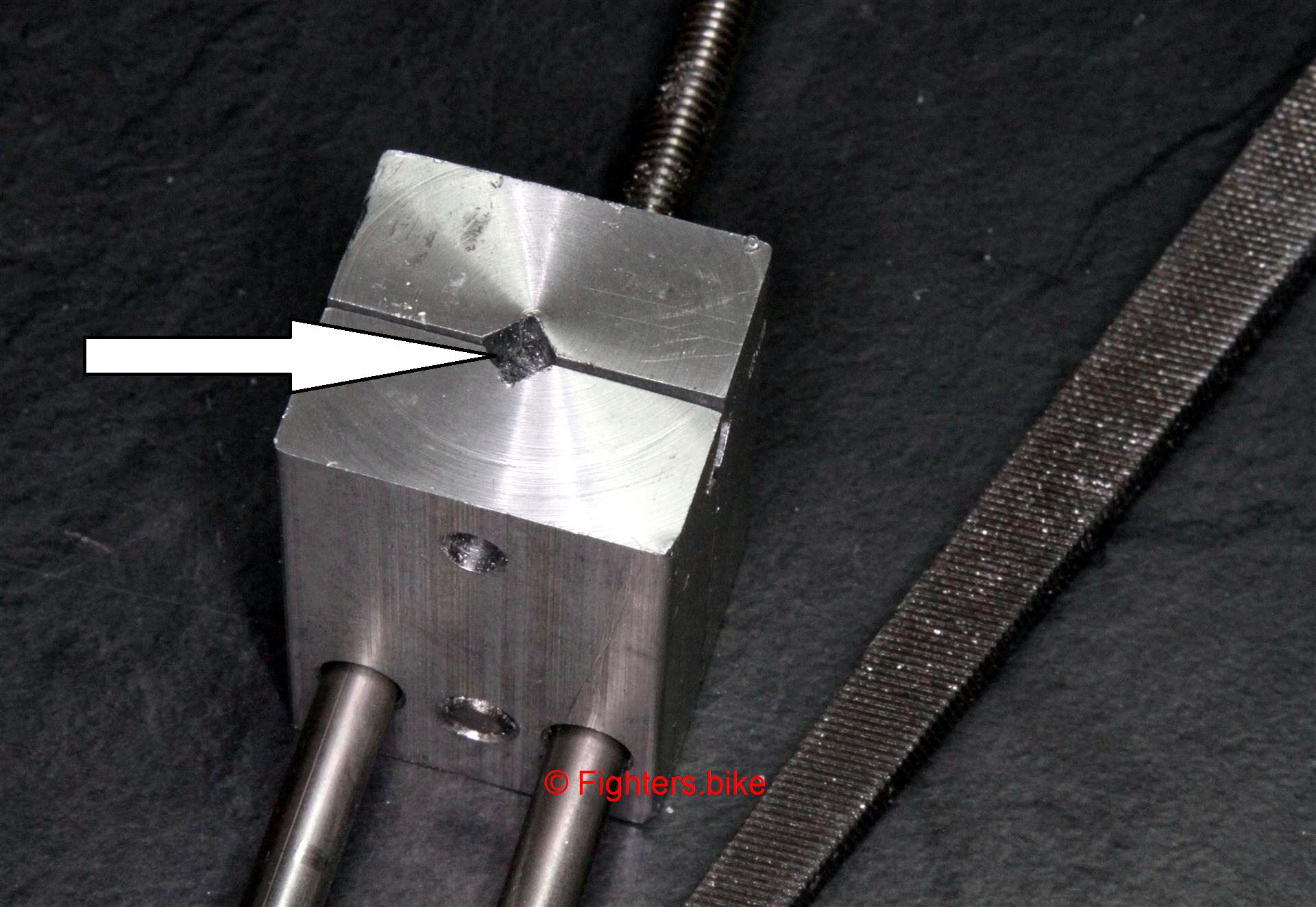

In die unterschiedlich großen Kanäle lassen sich von innen M5 und M6-Schrauben einschieben und mittels ihrer Köpfe fest einspannen, was geradezu fantastischen Halt gibt. Da sich die Backen vollständig trennen lassen, funktioniert das auch mit extrem langen Schrauben

Verfrachtet man nun den Kloben in einen Schraubstock, hat man eine bombenfest arretierte Schraube vor sich. Gleichzeitig werden Schaft und Gewinde der Schraube geschont, weil die Klemmung lediglich auf den Kopf einwirkt. Lassen sich Sechskant- oder Zylinderkopf-Schrauben in normalen Schraubstöcken kaum sicher fixieren, scheitert die Sache spätestens bei Linsen- oder Senkköpfen. Diese werden mit unserem Kloben hingegen problemlos, schnell und sicher arretiert. Absägen und/oder Schleifen wird so zum Kinderspiel

Da der Griff an der oberen Backe sitzt, öffnen sich die Kiefer dank Mutter Schwerkraft beim Lösen der Flügelschraube von alleine. Das Gerät lässt sich also einhändig bedienen

Damit ist unser maßgeschneiderter Eigenbau abgeschlossen. Material haben wir nicht viel verbraten. Ein kleines Stück Alu-Vierkant, ein paar Zentimeter Gewindestange, zwei kurze Rundstäbe, eine Flügelmutter sowie ein alter Feilengriff. Werkzeugtechnisch kommt man mit Bohrmaschine und Feile klar. Wenn’s hübsch werden soll, sind zusätzlich feine Schleifmittel angesagt

Wir haben wieder einmal aus dem Rechten das Linke gemacht. Und selten war unser Motto „Schraubstock statt Arschphone“ so wörtlich zutreffend. Die Konstruktion hat einen Heidenspaß gemacht. Und ja: wer über die entsprechende Neigung verfügt, kann das Ding natürlich auch gerne als Schniedel-Presse oder Brustwarzen-Zwirbler auf der nächsten Latex-SM-Party der örtlichen Pfarrgemeinde einsetzen