Wellen(r)eiter

Ohne ihn geht gar nichts. Er sagt der Blackbox später, in welcher Position sich der Motor gerade befindet und was wann zu tun ist: der Kurbewellensensor. Dabei ist es weniger der Sensor selber, der die Arbeit macht, als vielmehr das Signalrad aus schnödem Stahl

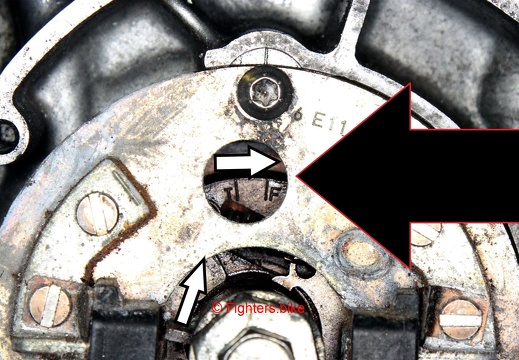

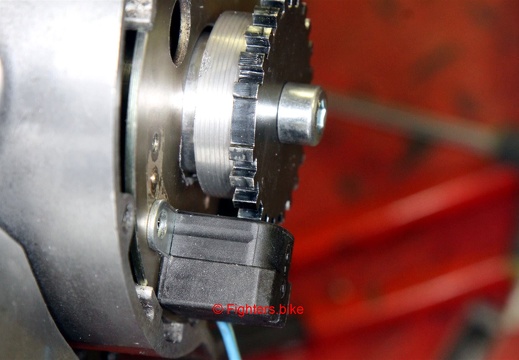

GSX-OEM: Auch wenn die Scheibe zwei Markierungen besitzt, so liefert sie doch nur ein einziges Signal. Der Motor befindet sich in der „Habe gerade gezündet“ Position, wie man am passierten „F“ sowie dem just am Pick-Up vorbeigerauschten Geber sehen kann und schickt sich nun an, den oberen Totpunkt „T“ zu erreichen

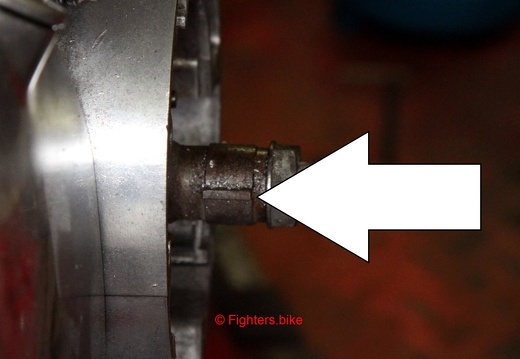

Der Geber sitzt auf einer drehbaren Welle, die mit zwei federbelasteten Amboss-Gewichten bestückt ist

Mit zunehmender Drehzahl wird die Fliehkraft stärker (durch den Schraubenzieher simuliert) und treibt die Gewichte nach außen, was den Nocken in Relation zur Welle verdreht und so zunehmende Frühzündung generiert, also alles rein mechanisch und Pi-mal-Auge. Die „Verstellkurve“ wird durch die Federn erzeugt

Ein einsamer Nocken ist alles, was hier Impulse erzeugt. Das kann so natürlich nicht bleiben, das Mittelalter haben wir hinter uns gelassen

Mit den vorhandenen Markierungen lässt sich der OT des Motors nicht exakt bestimmen, wir setzen deshalb eine Uhr ein und parken den Kolben des ersten Zylinders präzise im oberen Zenit. Anders als bei der originalen Zündung, wollen wir als Ausgangspunkt nicht den Zündzeitpunkt haben, sondern den physikalischen OT. Das Steuergerät errechnet von ihm ausgehend nach Vorgabe alle benötigten Werte. Der Zündzeitpunkt interessiert uns am Kurbelwellen-Signal deshalb gar nicht. Würde man die Serien-Platte beibehalten und deren Signale auswerten (was grundsätzlich möglich wäre), so hätte man eine völlig falsche Basis, weil deren Signal auf Zündung und nicht auf OT erfolgt. Man kann natürlich den Versatz ausrechnen und der Box mitteilen – aber wir wollen den Steinzeit-Humbug so oder so raus haben, der Ansatz ist also rein akademisch

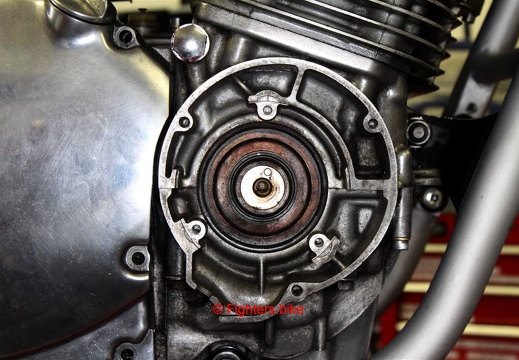

Jetzt entkernen wir das Gehäuse. Alles bis zum blanken Kurbelwellenstumpf fliegt raus

Die originale Platte. Pro Umdrehung liefert sie zwei Signale, jeweils einen für Zylinderpaar 1+4 und einen für 2+3

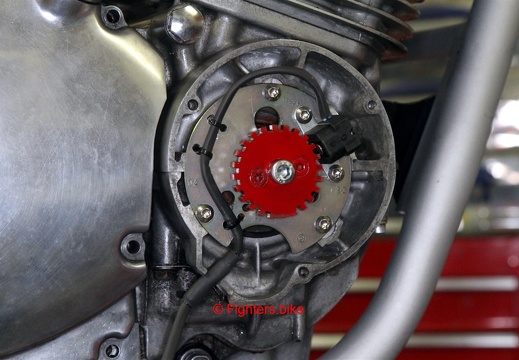

Wir rüsten auf einen 24-1 Rotor sowie einen induktiven Pick-Up aus einer Intruder um. So kommen wir auf eine zwölfmal höhere Signaldichte, was sich z.B. im Rundlauf und der Gas-Annahme extrem positiv auswirkt. Das Steuergerät weiß einfach viel präziser, wo der Motor gerade steht und wie sich seine Drehzahl verändert. Wie man mit bloßem Auge sehen kann, ist der Rotor viel zu groß um zwischen die OEM-Pick-Ups zu passen

Bevor wir ins Eingemachte gehen, checken wir erst einmal im Trocken-Dock, ob sich Rotor und Pick-Up überhaupt vertragen – die zwei gehören schließlich nicht zusammen. Das Multimeter meldet Erfolg und auch der Widerstandswert des Nehmers liegt im grünen Bereich

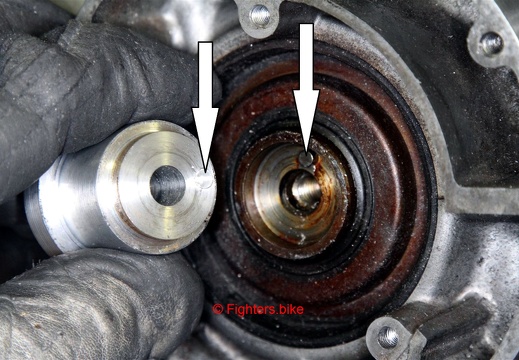

Erste Sichtung mit lose ausgeworfenem Rotor. Der Eumel braucht einen Träger

Also bestimmen wir die benötigten Abmessungen. Mit einer Gewindestange sowie ein paar Muttern justieren wir das Rad so, dass es in der richtigen Höhe zum Pickup sitzt

Jetzt schrauben wir die obere Mutter ab und nehmen das Rad von der Gewindestange

Der Abstand von der Auflagefläche der verbliebenen Mutter bis zum Kurbelwellenstumpf ist die exakte Höhe des benötigten Adapters. Die Durchmesser lassen sich leicht direkt abnehmen

Ein Klumpen 40er Alu stellt den Rohling

Die Passung für den unteren Teil ist fertig - mitsamt Bohrung für die Mitnehmer-Nase auf der Welle

Der Mittelteil ist etwas breiter, passend zum Loch in der Trägerplatte. Und oben sind’s die vollen 40mm für eine größtmögliche Auflagefläche

Das Trigger-Rad schneidet exakt den Rotor-Fühler. Wunnäbaaa!

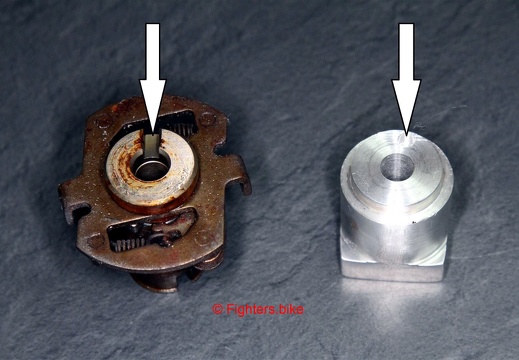

Links der alte Rotor, rechts der neue Träger. Die Aussparungen für die Nase sind jeweils markiert

Den Neuling haben wir um oberen Bereich Viereckig geschneidert, was der Funktion des Sechskants auf dem alten entspricht

So können wir weiterhin kraftschlüssig die Kurbelwelle drehen, ohne das Trigger-Rad zu belasten

Wir haben die alte Bodenplatte gecleant und an passender Stelle mit dem neuen Sensor bestückt. Viel Platzauswahl war nicht. Nettes Gimmick: Die Platte lässt einige Grad an Verstellung zu, was später bei der dynamischen Justierung dankbar angenommen wird

Das Trigger-Rad ist ausgerichtet und in Position. Natürlich darf man es nicht beliebig einbauen, bzw. muss seine physische Position dem Steuergerät mitteilen – und zwar für alle vier Zylinder, denn wir wollen vollsequenziell fahren. Wenn schon, denn schon. Das Trigger-Rad ist mittlerweile via zwei Schrauben mit dem Träger verschraubt, so dass es sich auch beim Abnehmen nicht mehr verdrehen kann. Da es sich nur in einer Position montieren lässt, harmoniert es auch nach Re-Montagen sofort wieder. Der neue Sensor kommt mit zwei Kabeln aus, der alte brauchte drei. Digitale Motorsteuerung bedeutet nicht zwangsläufig mehr Kabel-Salat, ganz im Gegenteil. Darauf gehen wir in Kürze im Zusammenhang mit der parallel entstehenden Bord-Elektrik noch ein. Soviel vorab: es wird sehr, sehr karg

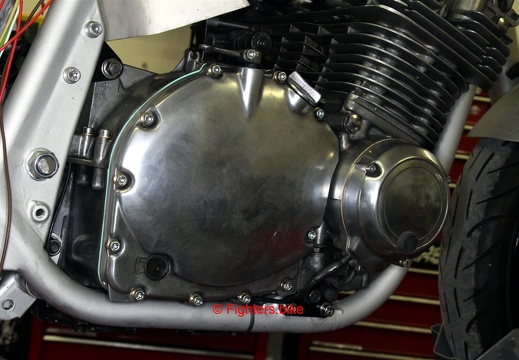

Ein erhebender Moment: Wir haben tatsächlich die rechte Motorseite fertig, die Kupplung ist überholt und ihr Arbeitsraum frisch gefeudelt, die Deckel sind mit frischen Dichtungen montiert – und so denn nichts Außergewöhnliches passiert, müssen sie auch nicht wieder runter. Die neue Bestückung passt 1:1 unter den originalen Deckel und von außen sieht man dem Motor seine neuen High-Tech-Implantate nicht an