Schicke neue Sachen

Anzeige:Nicht nur stilistisch betreten wir mit diesem Exemplar neue Ufer, auch in technischer Hinsicht ändern wir unsere Vorgehensweise. Im Großen, wie im Kleinen.

M8 Gewindehülse aus VA, grobschlächtig abgesägt

Hübsch, dank Drehbank

Lange Madenschraube mit Innensechskant

Nachdem wir seitlich ein gesenktes Loch in die Hülse gebohrt haben, wandert die Madenschraube soweit hinein, biss sie die Öffnung komplett verdeckt. Die Sache wird danach verschweißt

Von oben kommt man wunderbar an den Sechskant...

… was das Einschrauben enorm vereinfacht. Gar göttlich` Geschick. Damit ist unsere Tank/Höcker-Aufnahme 2.0 fertig

Zurück zum GFK. Wir haben ein Formteil laminiert und dieses mit reichlich Luft drum herum in die Rückseite eingelassen. Das große Spaltmaß ist notwendig, damit unsere hochviskose Paste eindringen kann

Redundanz: doppeltes Rücklicht im CNC-Gehäuse im einlaminierten Schacht im GFK-Sitzmöbel

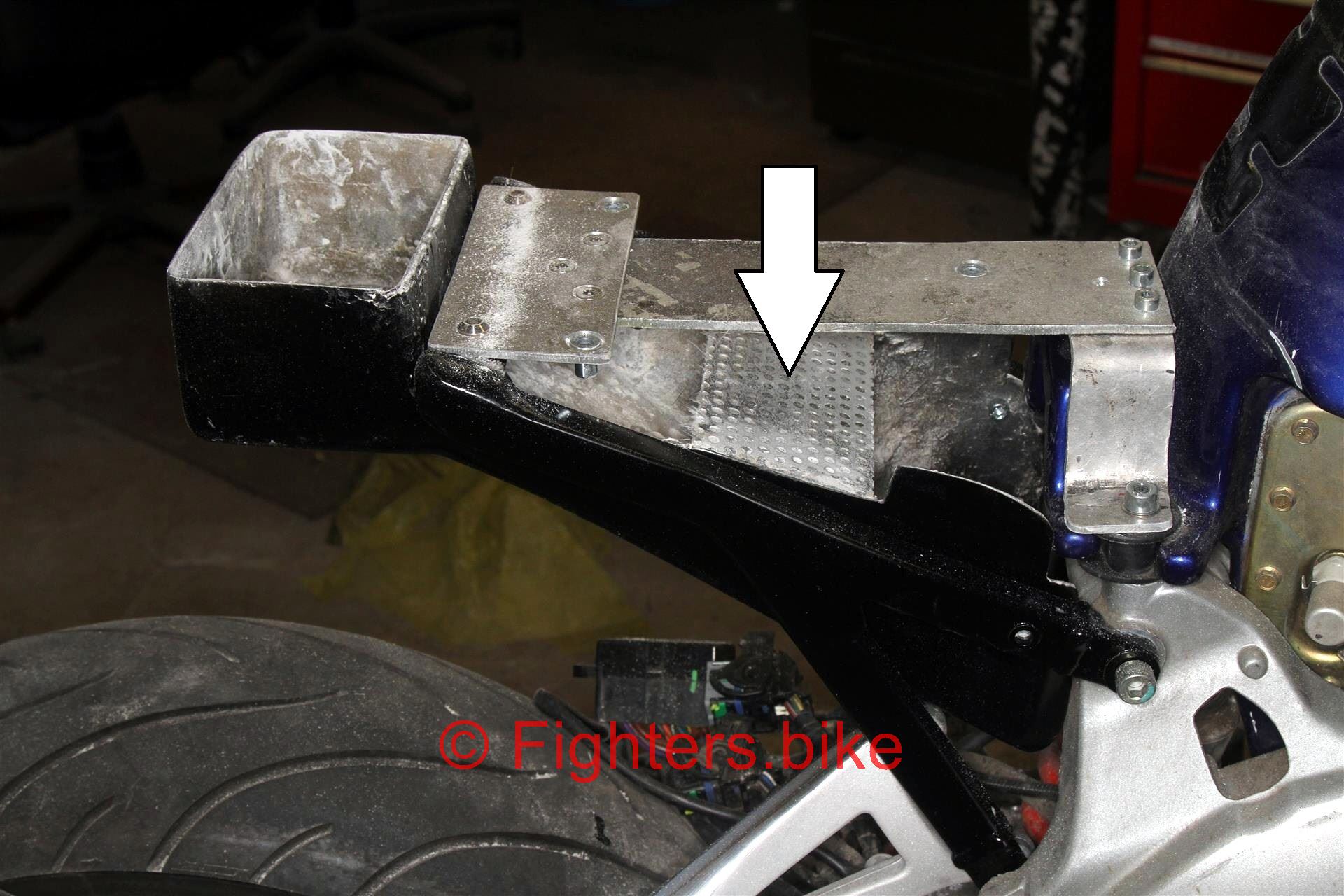

Für den neuen LiFePo4-Akku haben wir ebenfalls ein Gehäuse laminiert, welches am Ende des zwischenzeitlich gebauten Heckrahmens Halt findet

Aus zuvor hergestellten Rohlingen haben wir dieses Formteil gebaut…

… und seine Stöße innen mit unserer Paste aufgefüttert. Erneut der Stabilität wegen. Aber auch, damit wir die Außen-Kanten ordentlich abrunden können. Ohne die Naht würden die Teile auseinanderfallen, wenn der Radius die Materialstärke überschreitet würde, was angesichts von zwei Millimeter Wandstärke flott von statten ginge

Fertiger Heckrahmen samt halbfertigem Auspuffhalter

Inzwischen haben wir das Kasten-Dings-Bums mit der Akku-Kiste verkleistert, mit Kontroll-Schwarz übergejaucht und montiert. Die durchgehende Unterseite bildet den vorderen Teil der „Unterverkleidung“, später durch den Höcker komplettiert. Das spart Bauteile

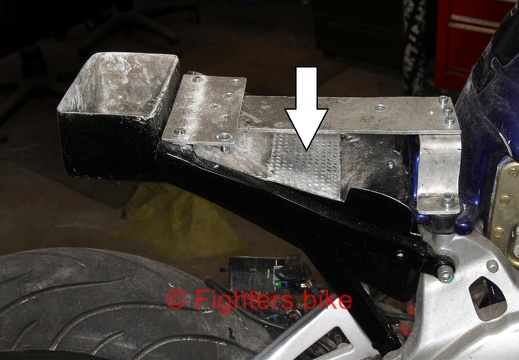

Wem diese Konstruktion bekannt vorkommt, irrt sich nicht. In unserer 14er fahren wir seit über zehn Jahren einen konstruktiv Verwandten. Das Alu-Gerüst bildet die vordere und hintere Höcker-Aufnahme. Dem Kasten-Profi haben wir eine mit Lochblech verstärkte Brücke verpasst…

… welche als Aufnahme für die ECU dient. Relais und Sicherungen residieren eine Etage tiefer

Der Unterbau trägt optisch sehr grazil auf. Selbst im Verhältnis zum seinerseits schon extrem spartanischen Höcker

Das Nummernschild haben wir mittig an einem Schwingen-festen Ausleger montiert, so dass der Höcker frei schwebend zur Geltung kommt

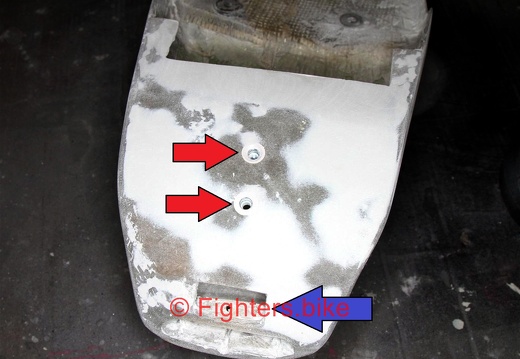

Ein zweiter Schacht für die Kennzeichen-Funzel ist gegraben. Diese wird, passend zum Rücklicht, ihrerseits in einer gefrästen und schwarz eloxierten Alu-Behausung hocken. Für den Fall, dass wir das Kennzeichen doch mal Heck-fest fahren wollen, hat der Höcker zwei Einzieh-Mutter spendiert bekommen

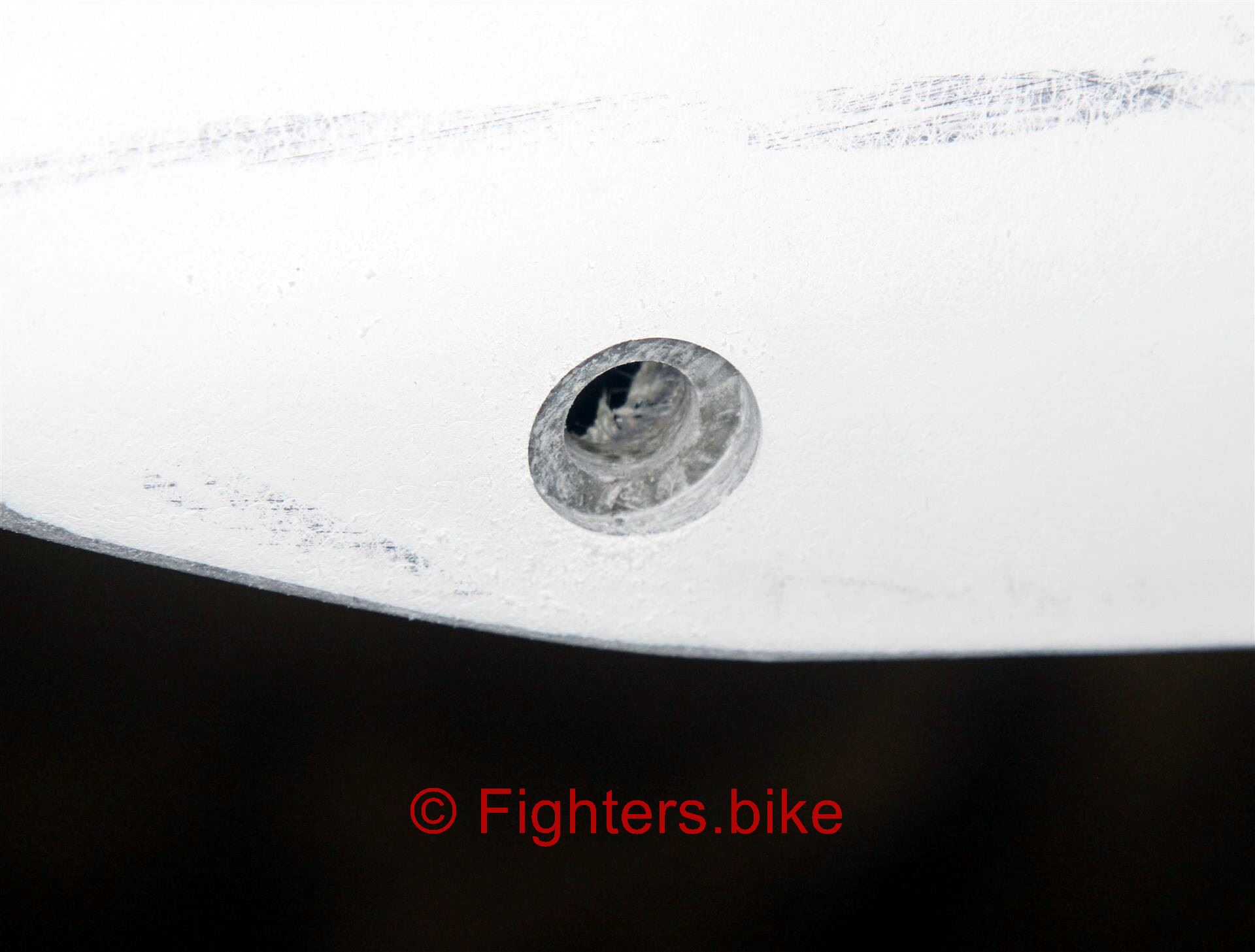

Damit diese so wenig wie möglich auffallen, haben wir sie versenkt und ihre Kragen verspachtelt. Der alternative Träger lässt sich später einfach mittels zweier Schrauben montieren. Da sämtliche Funzeln am Höcker residieren, muss lediglich das Kennzeichen umgesteckt werden. Das wird in deutlich unter eine Minute möglich sein

Die Blinker kommen wie gesagt an den Höcker. Problem an der Sache: er verjüngt sich nach hinten. Würde man die Lampen direkt anschrauben, würden sie schief stehen, was komplett Kacke aussähe

Manche Menschen lösen das mit einer schräg abgeschnittenen Hülse. Kann man machen, muss man aber nicht

Wir fräsen stattdessen Sitze im passenden Winkel in die Flanken. Den Höcker haben wir zuvor an den Punkten aufgefüttert, damit ausreichend Fleisch vorhanden ist

Der Blinker sitzt nun nicht nur rechtwinklig zur Längsachse, sondern „wächst“ auch aus dem Sitzmöbel heraus

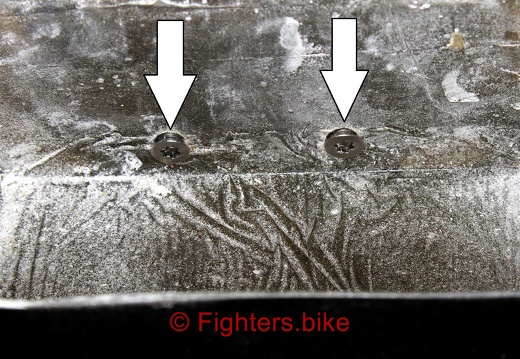

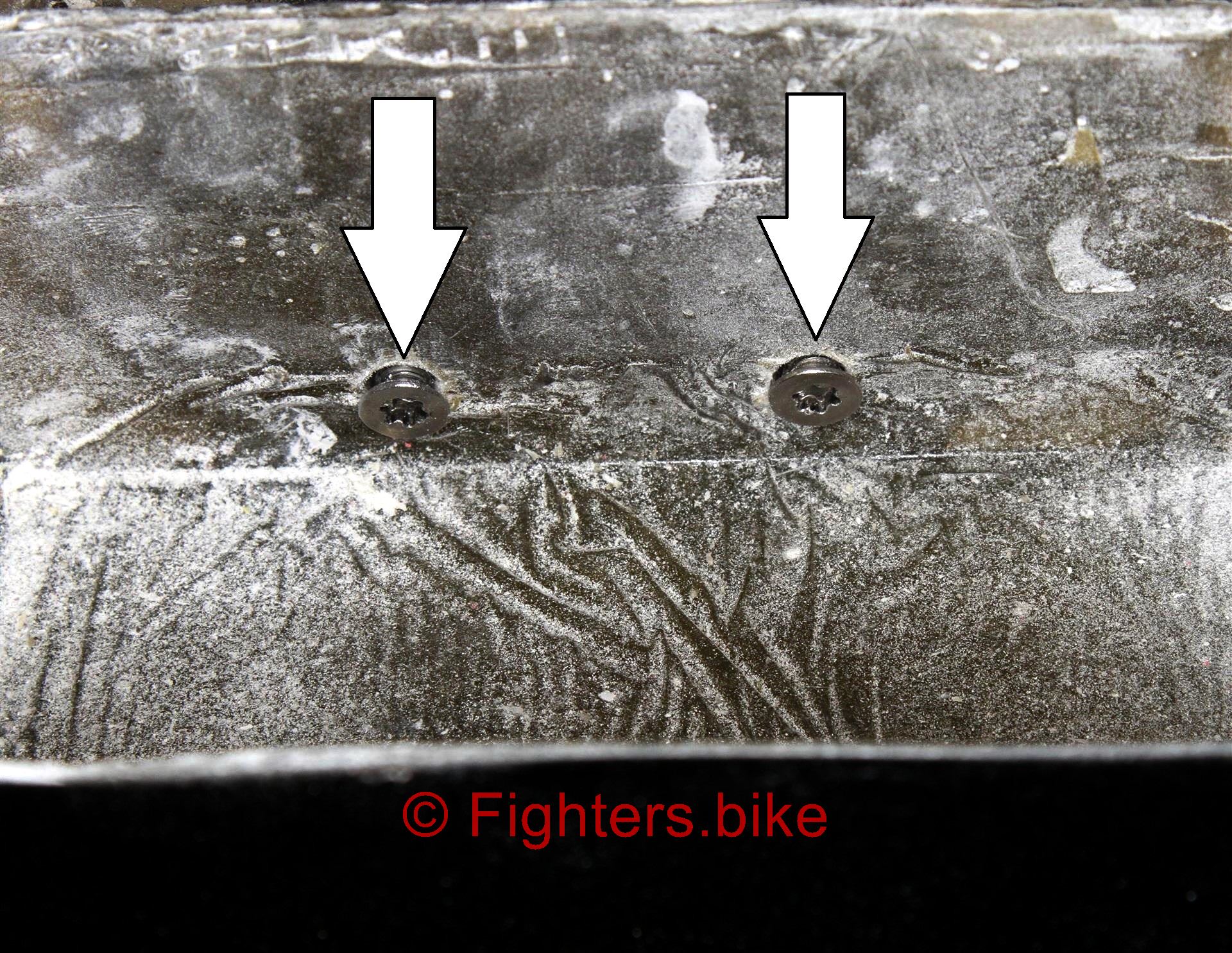

Nächstes Problem. Der Akku-Kasten wird von innen gegen den Heckrahmen geschraubt. Das geht störungsfrei und sicher nur mit Senkkopfschrauben, logisch. Blöderweise liegen die Löcher knapp über dem Boden und der Freiraum im Kasten ist selbst für unsere Winkelbohrmaschine viel zu klein

Nach kurzer Mediation haben wir einen 90-Grad-Kopf für unseren Mini-Akku-Schrauber materialisiert, nebst passendem Senker

Und die Kombi reicht tatsächlich bis an die Löcher heran. Heureka!

Wir sind erfreulich flott unterwegs. Das Heck ist konstruktiv schon dich an „fertig“ und nahezu lackier-fertig, der Auspuff im Rohbau abgeschlossen und sogar die Elektrik einbaubereit. Nächster Halt: der Frontabschnitt