Lochfraß

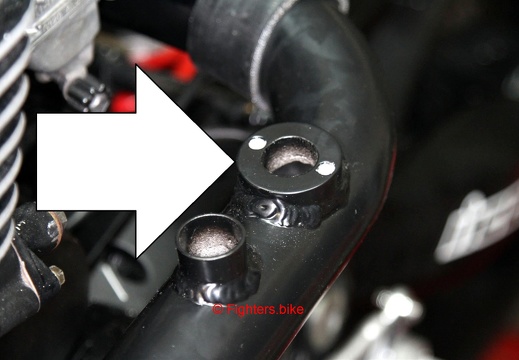

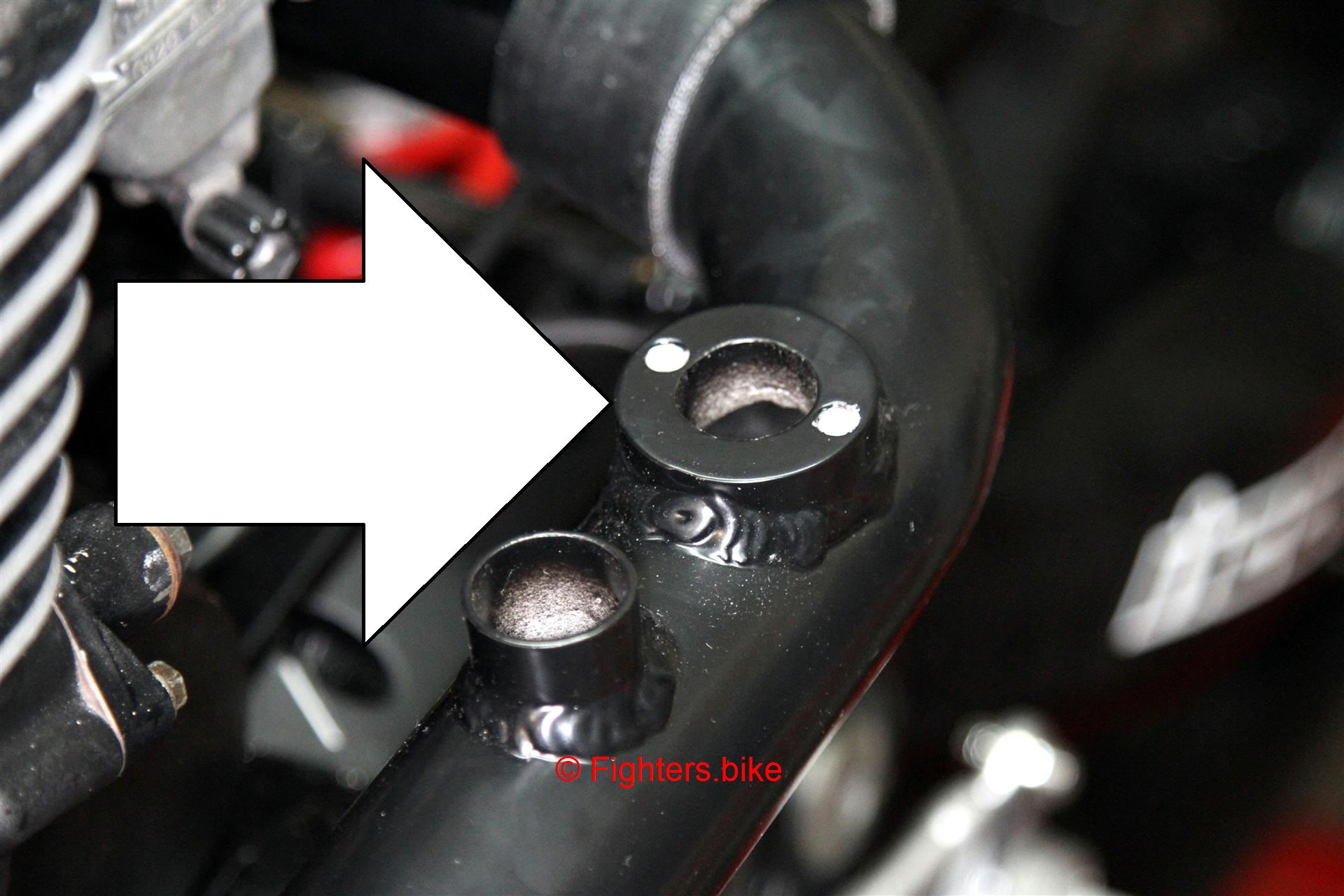

Weder Dieter Bürgy aus Leimen, noch Calgon haben etwas mit dem Loch in unserem Druckrohr zu tun. Tatsächlich gehört es dorthin und dient als Abgriff für den Ladedruck

Wir haben nicht mitgezählt, aber der aktuelle Abnehmer dürfte inzwischen etwa ein halbes Dutzend Vorläufer in seinem Stammbaum verzeichnen. Fest steht: das hier war der ursprüngliche Besatzer. Während der ersten Phase (als der Hobel noch Vergaser vor den Nüstern hatte) residierte an dieser Stelle das Pitot-Röhrchen und versorgte die Membranen mit Ladedruck. Dieser Aufbau ist niegelaufen, da wir bereits vor dem Stapellauf eine ausgeprägte Abneigung gegen die antiken Gemisch-Anrichter entwickelten und diese ohne einen einzigen Motorstart in Rente schickten. Ein weiser Entschluss

Nach dem Umbau auf Einspritzung brauchten wir das Pitot nicht mehr und ein Blindstopfen verschloss den Gully

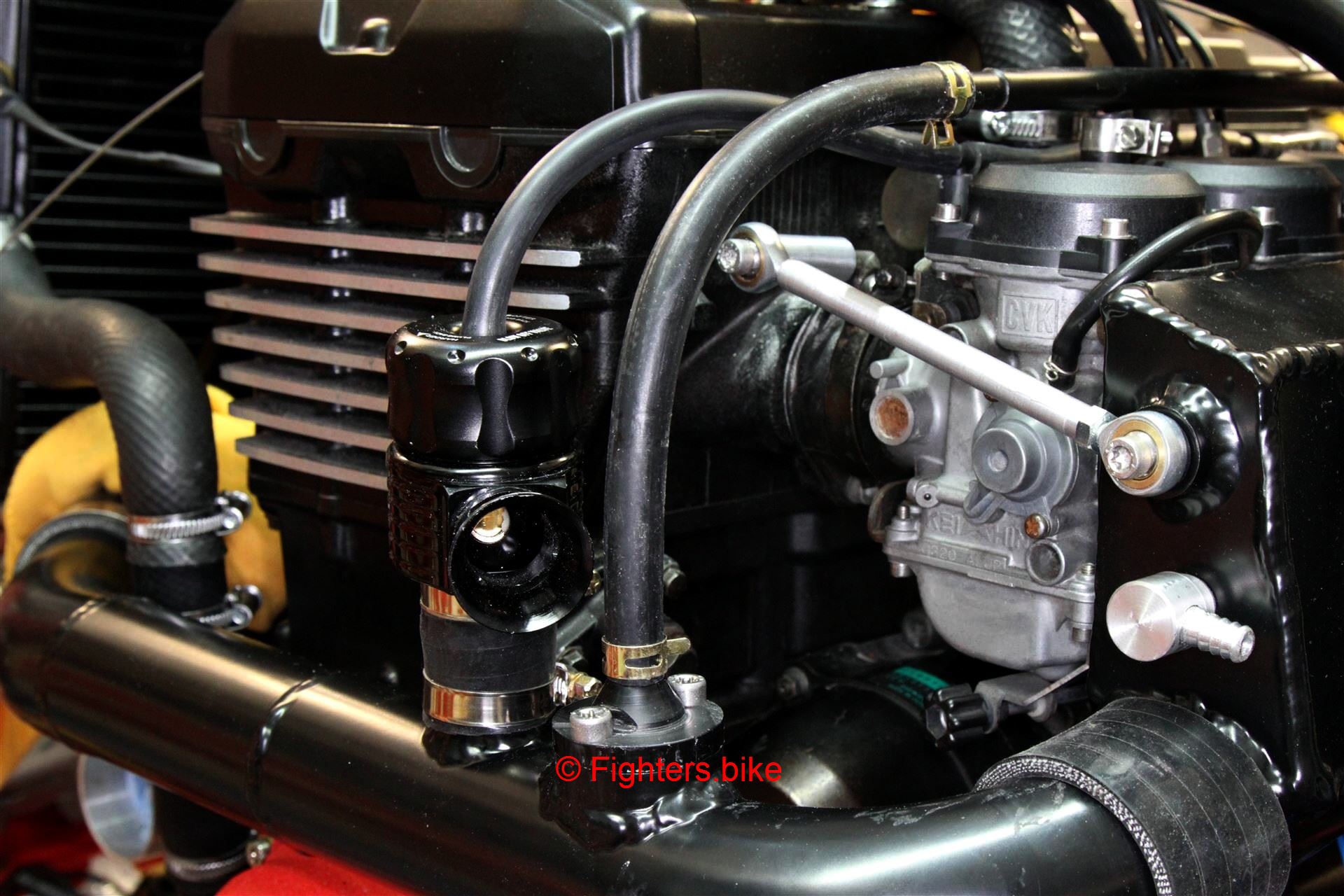

Während diverser experimenteller Phasen wurde das Loch immer mal wieder angezapft…

… dann wieder verschlossen…

… nur um etwas später wieder einen neuen Abgang zu erhalten. Wankelmut ist nicht nur des Weibes zier

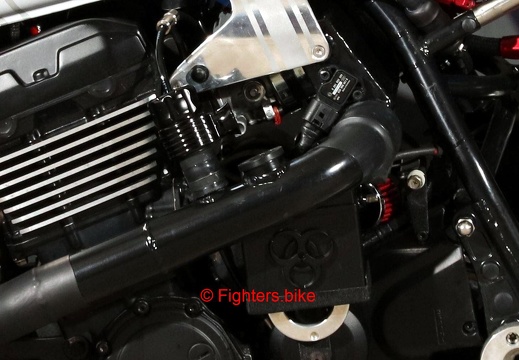

Wer das Feature rund um Druckspeicher inhaliert hat, weiß um den derzeitigen Stand der Dinge. Eine duale Zapfstelle füttert zwei angeschlossene Abnehmer artig mit Ladedruck. Genau diese Einrichtung wollen wir (mal wieder) erneuern. Und zwar mit so viel Aufwand wie nur irgendwie möglich

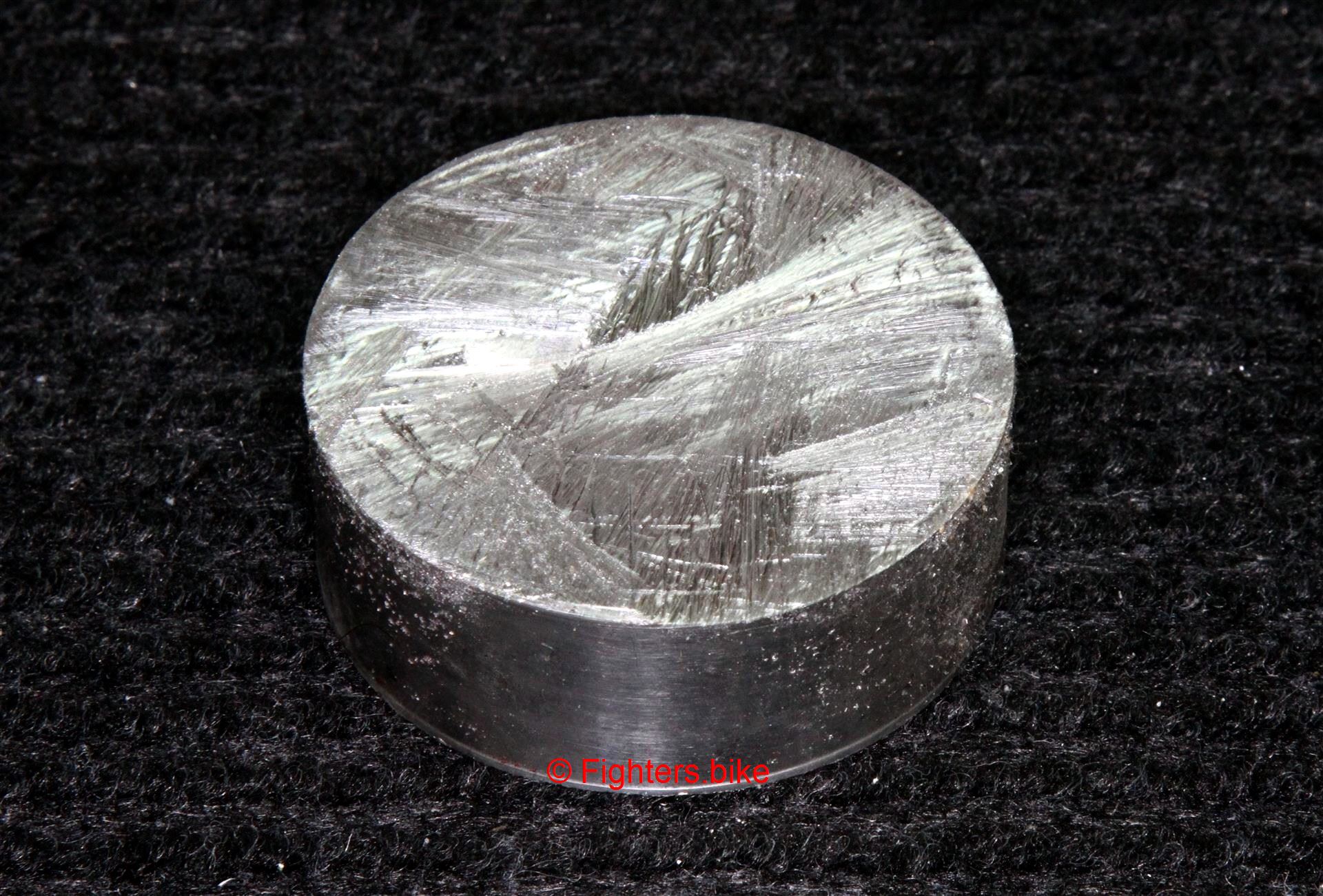

Wir schneiden einfach mal spontan 3cm von einer 70er Alu-Welle ab. Immer ein guter Anfang, der Rest findet sich dann schon

Der grobschlächtige Klumpen ist der Rohling für unser garstig Ansinnen. Einer, sie alle zu feilen

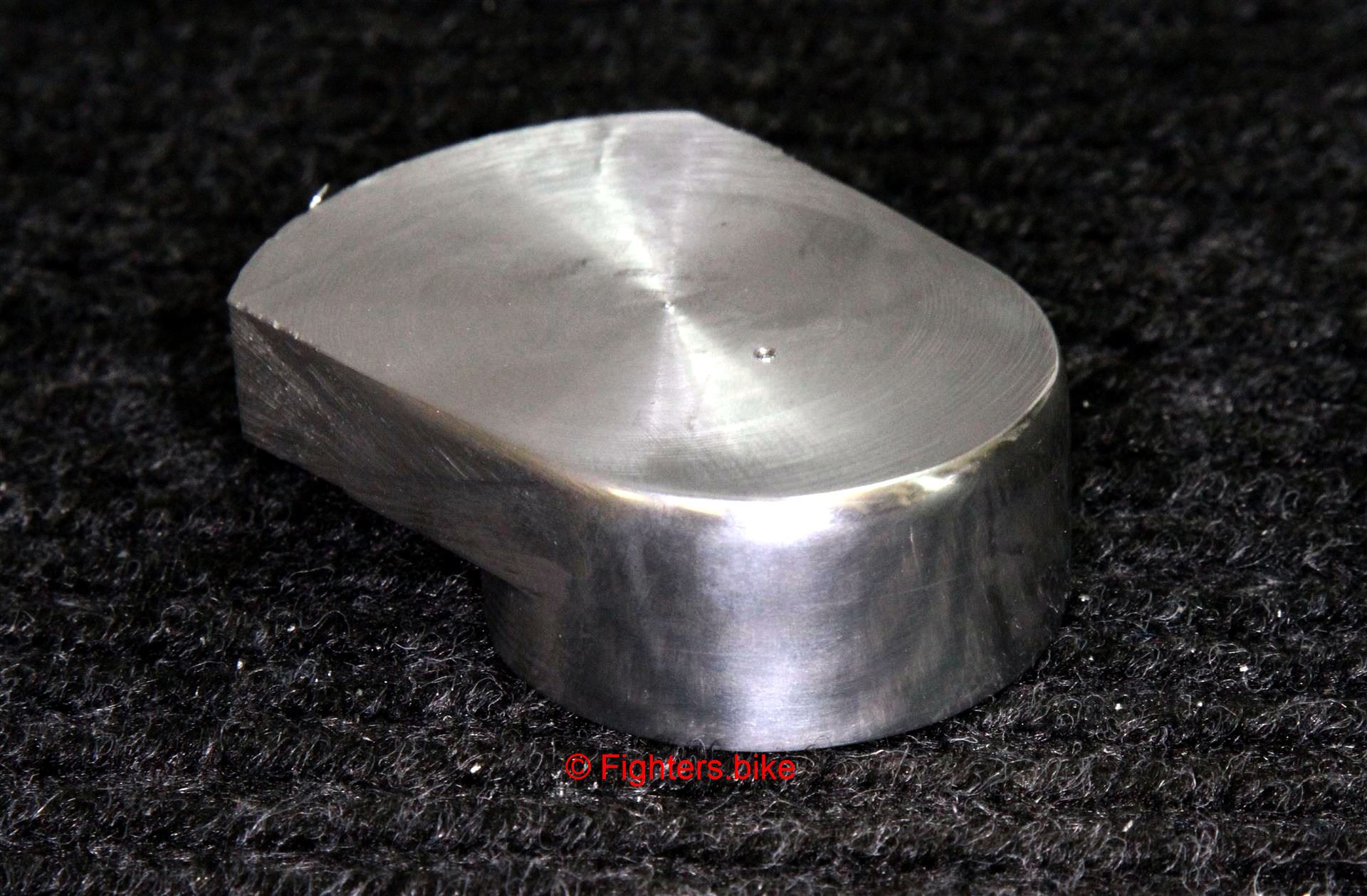

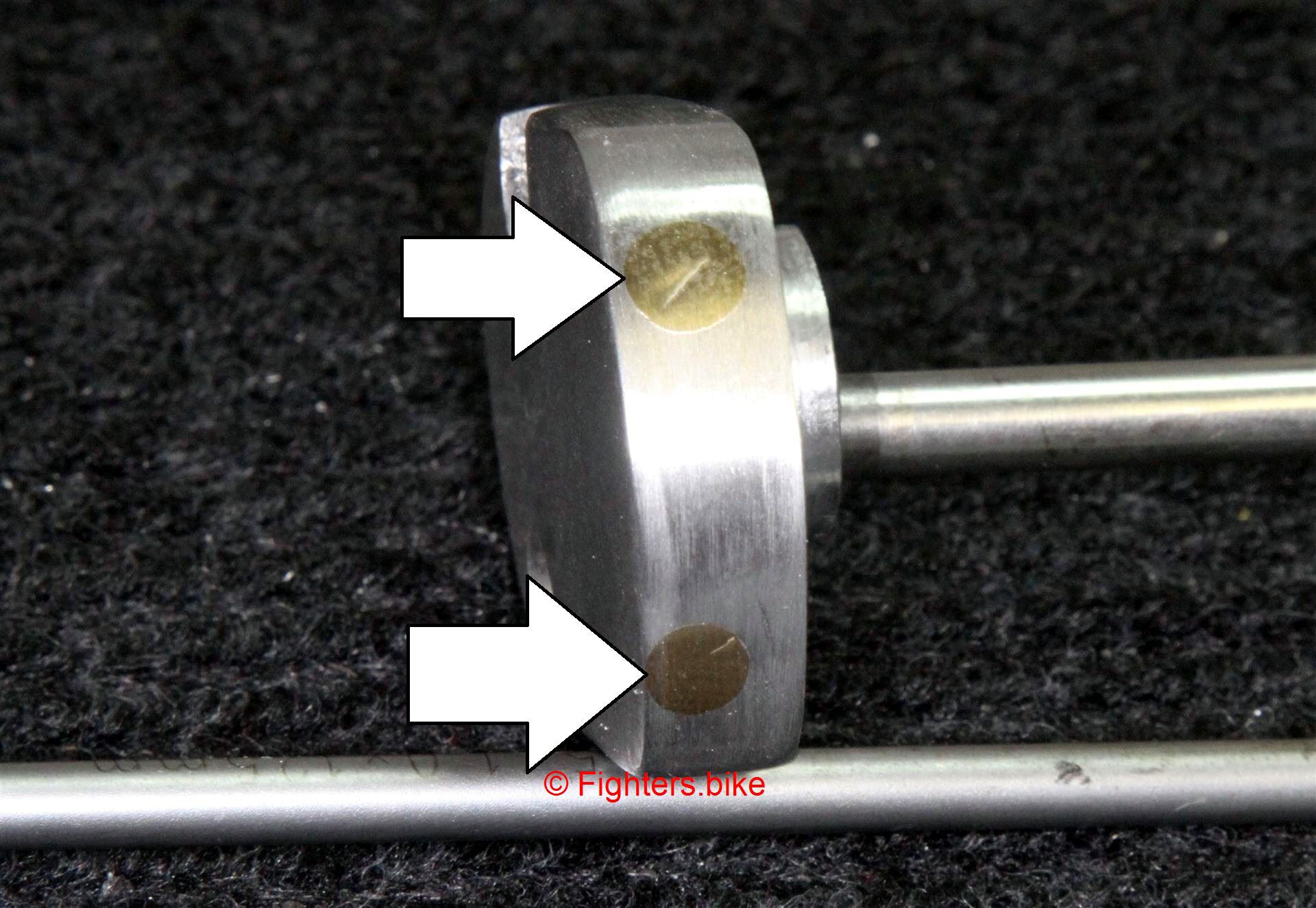

Wir drehen den Hugo beidseitig grob ab und arbeiten dann einseitig auf halber Höhe einen exzentrischen 40er Rundling heraus, der so angeordnet ist, dass sein äußerster Punkt mit dem Rand des Ausgangs-Radius fluchtet. Ins Zentrum des kleinen Kreises haben wir ein M8 Sackloch geschnitten, welches der Aufnahme einer temporären Halterung dient

Jetzt schnippeln wir den großen Durchmesser an zwei Seiten bündig mit dem kleinen ab

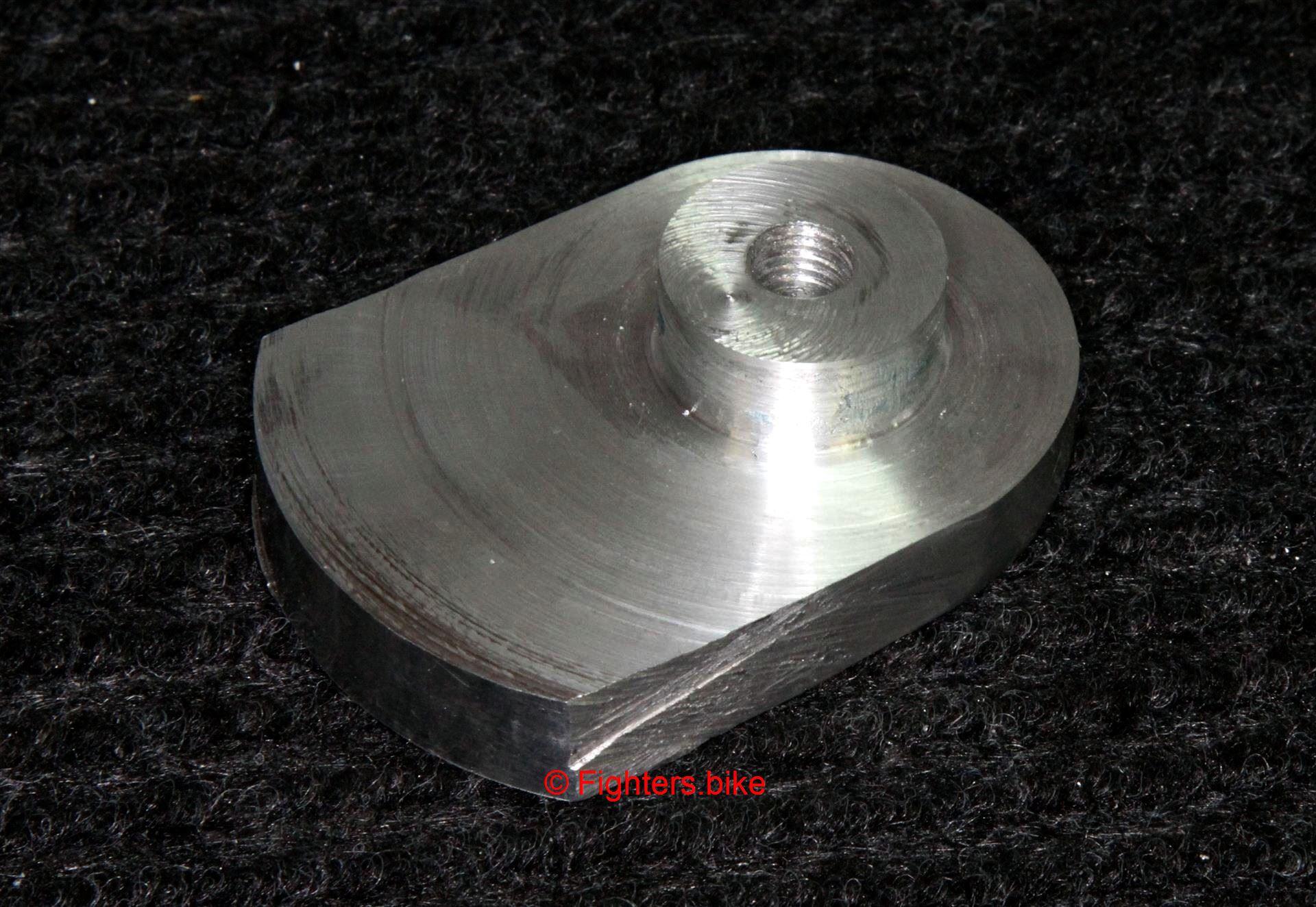

Mit der Feile arbeiten wir uns weiter vor und gleichen die große an die kleine Ebene an

Die große hat nun an einem Ende die Kontur und den Radius des 40er-Kreises angekommen. Liest sich wirr, erklärt sich jedoch mit einem Blick auf das Resultat

Mit Schleifpapier und Poliermaschine bekommt die Halb-Rundung ihr formtechnisches Finish

Damit hat das 40er-Abteil seine Lebensaufgabe auch schon erfüllt und kann sich vom Acker machen. Es war lediglich da, um als Form-Schablone für die Haupt-Ebene herzuhalten

Wir haben aus dem 40er einen 20er Kreis gemacht. Der resultierende Stutzen passt exakt in die Öffnung des Lochs im Druckrohr. Dort soll er auch hinein. Was für ein glücklicher Zufall, das trifft sich gut

Anzeige:

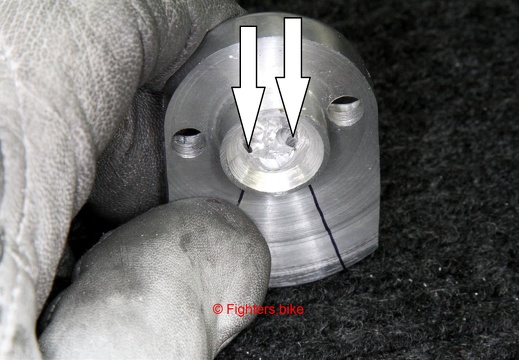

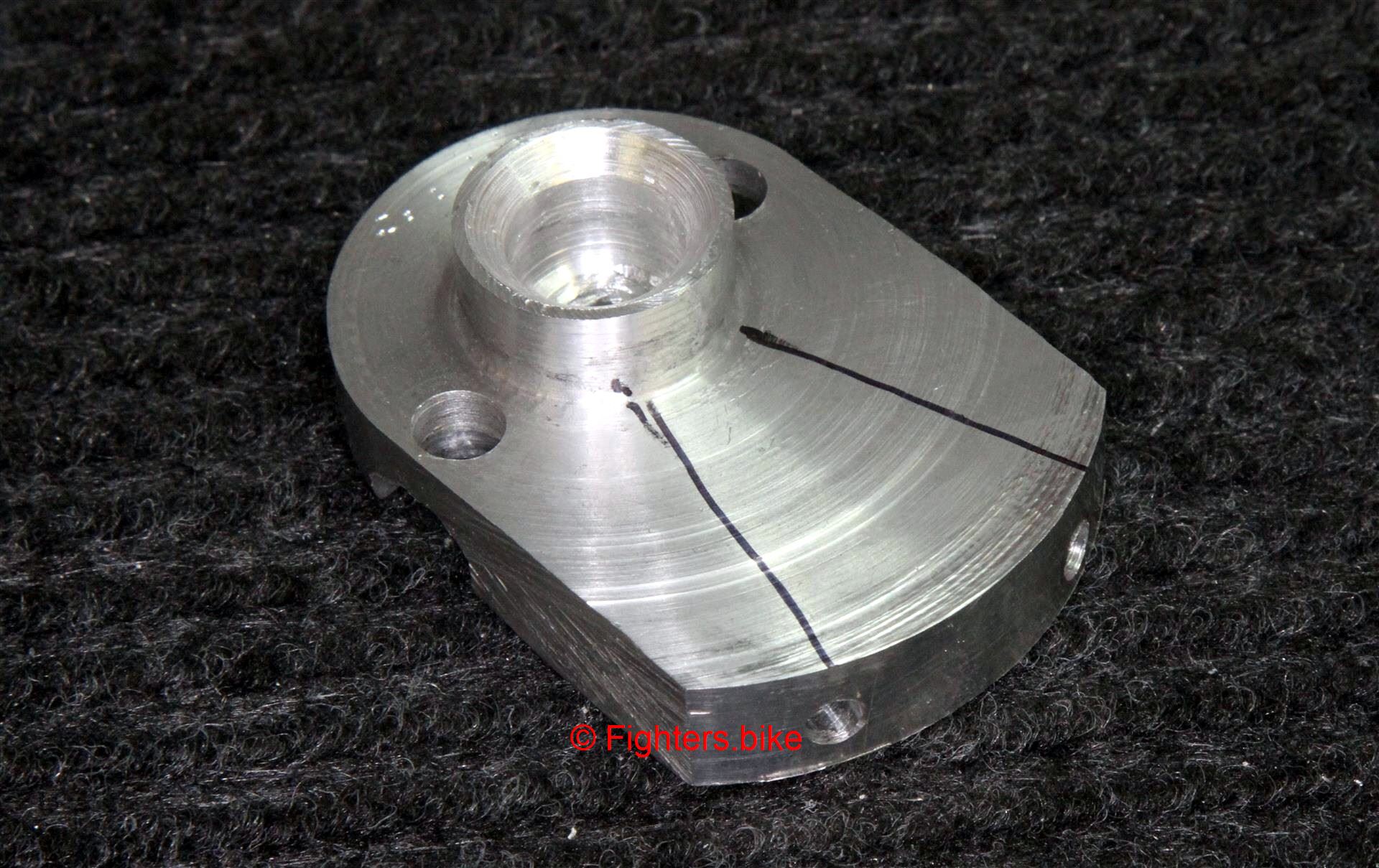

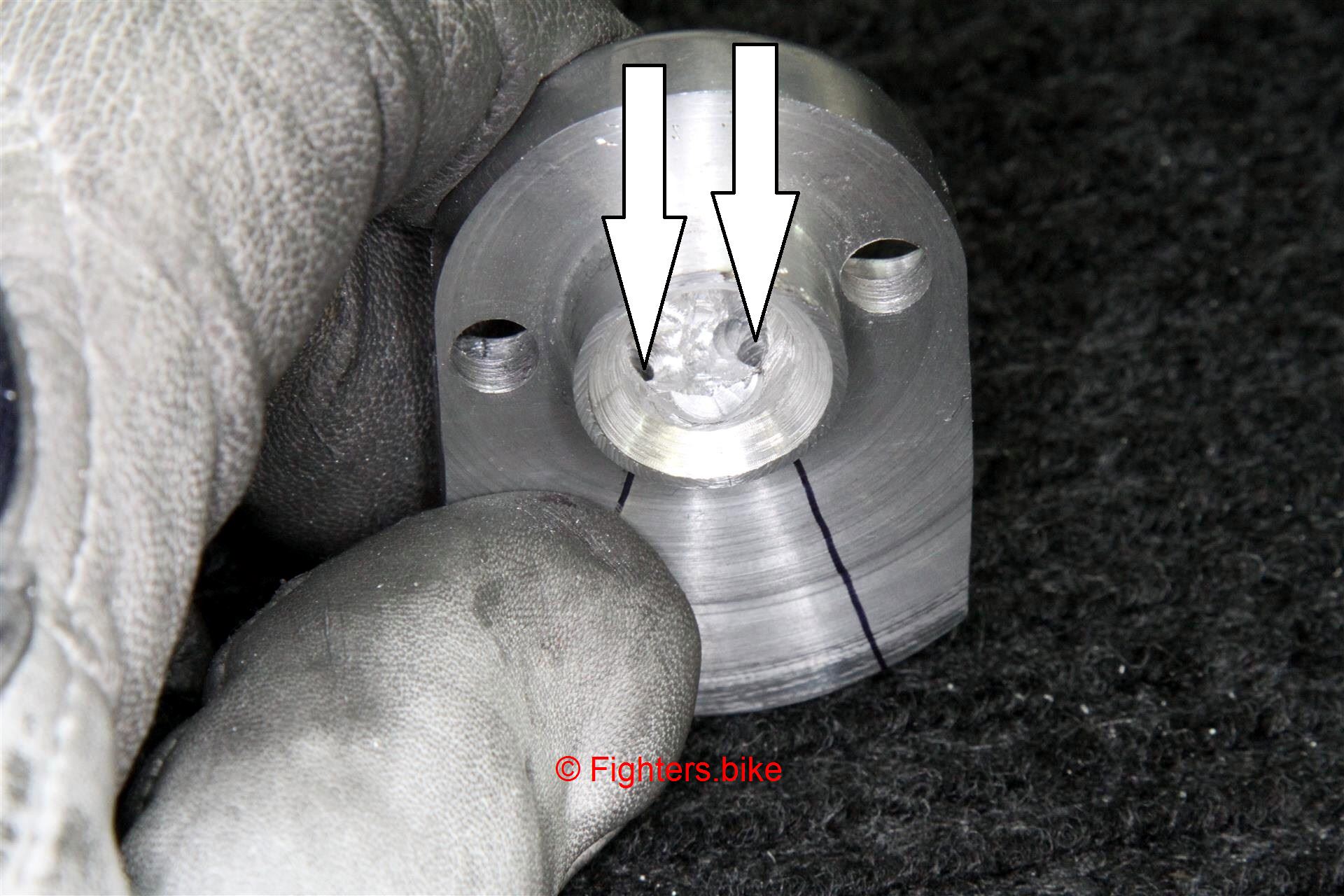

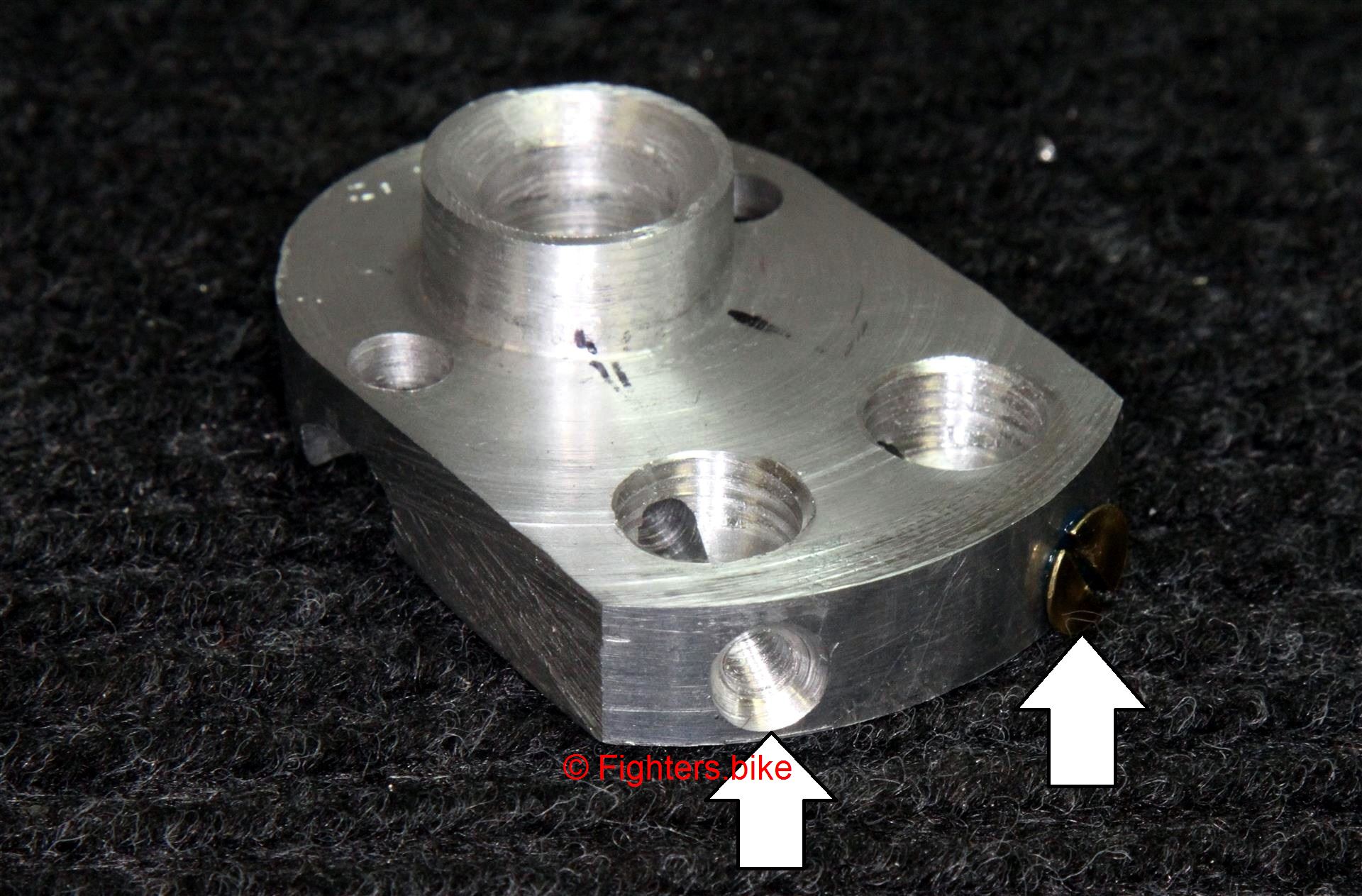

Auch das M8-Gewinde ist jetzt überflüssig und wird auf 13mm aufgebohrt. Mit dem Senker gibt’s zusätzlich einen Trichter-förmigen Ansatz an den Hals. Vor der entferntesten Seite aus bohren wir nun V-förmig zwei 4mm-Kanäle, so dass diese auf den 13mm-Schacht treffen

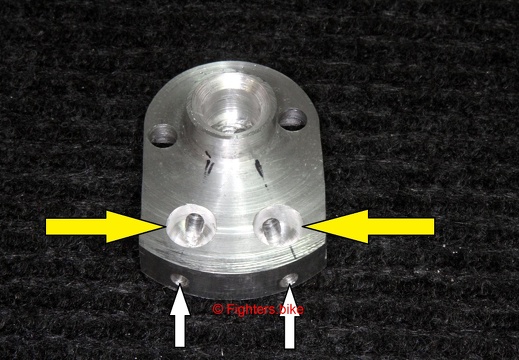

Hier kann man die Zugänge leidlich erkennen. Wichtig ist, dass sie sich weder kreuzen, noch zusammenlaufen, weshalb sie jeweils im Randbereich in den 13er-Schacht münden. So sind sie soweit es nur geht voneinander entfernt und belästigen sich nicht gegenseitig. Gute Nachbarschaft

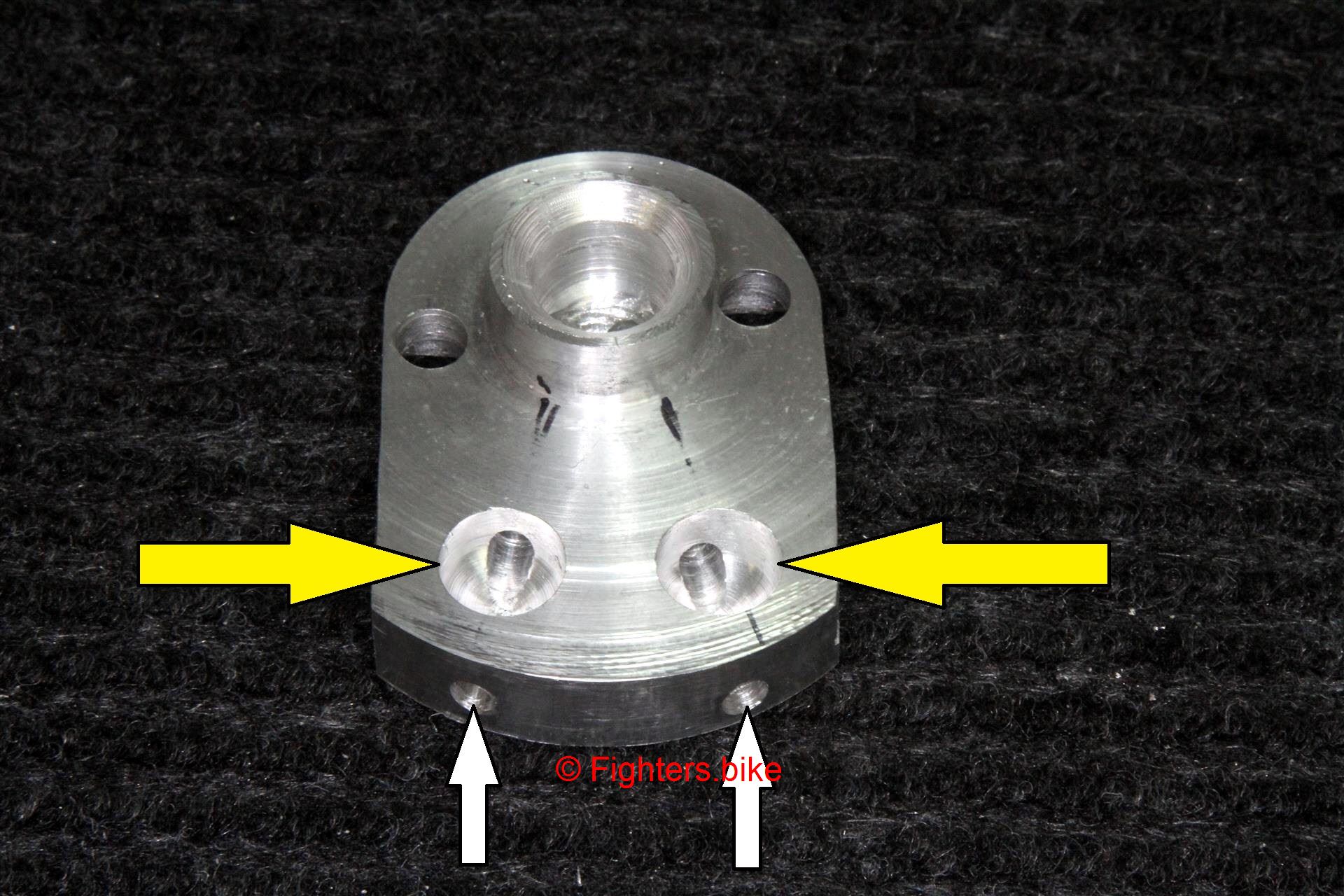

Von oben bohren wir jetzt zwei 11,5mm Löcher (gelb) ins Material, so dass diese mittig auf die 4mm Kanäle (weiß) stoßen

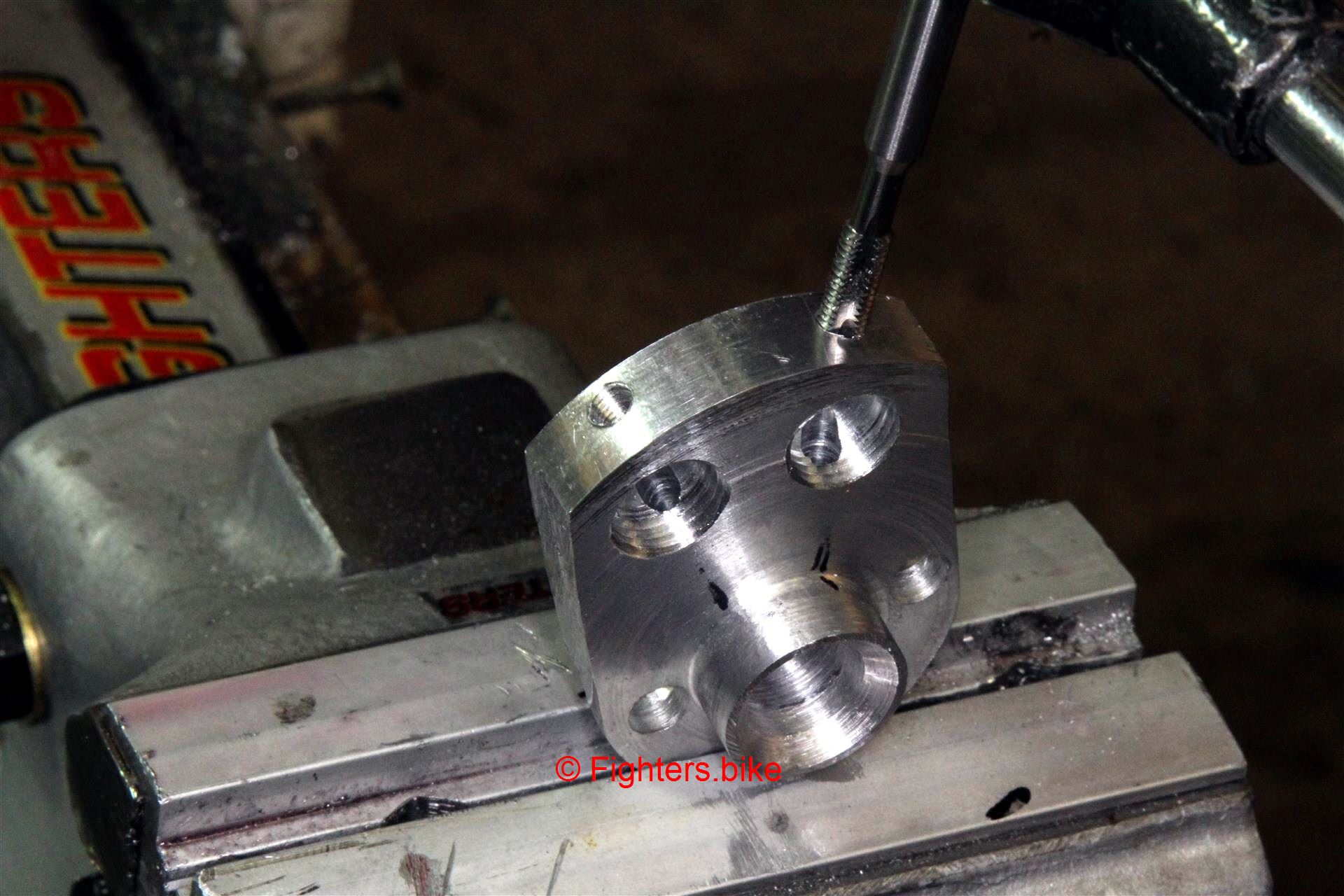

Die Brunnen werden mit (zölligem) Gewinde versehen

Und da wir die kleinen Kanäle nicht diskriminieren wollen, erhalten auch diese einige Gänge. Wir sind ja gar nicht so

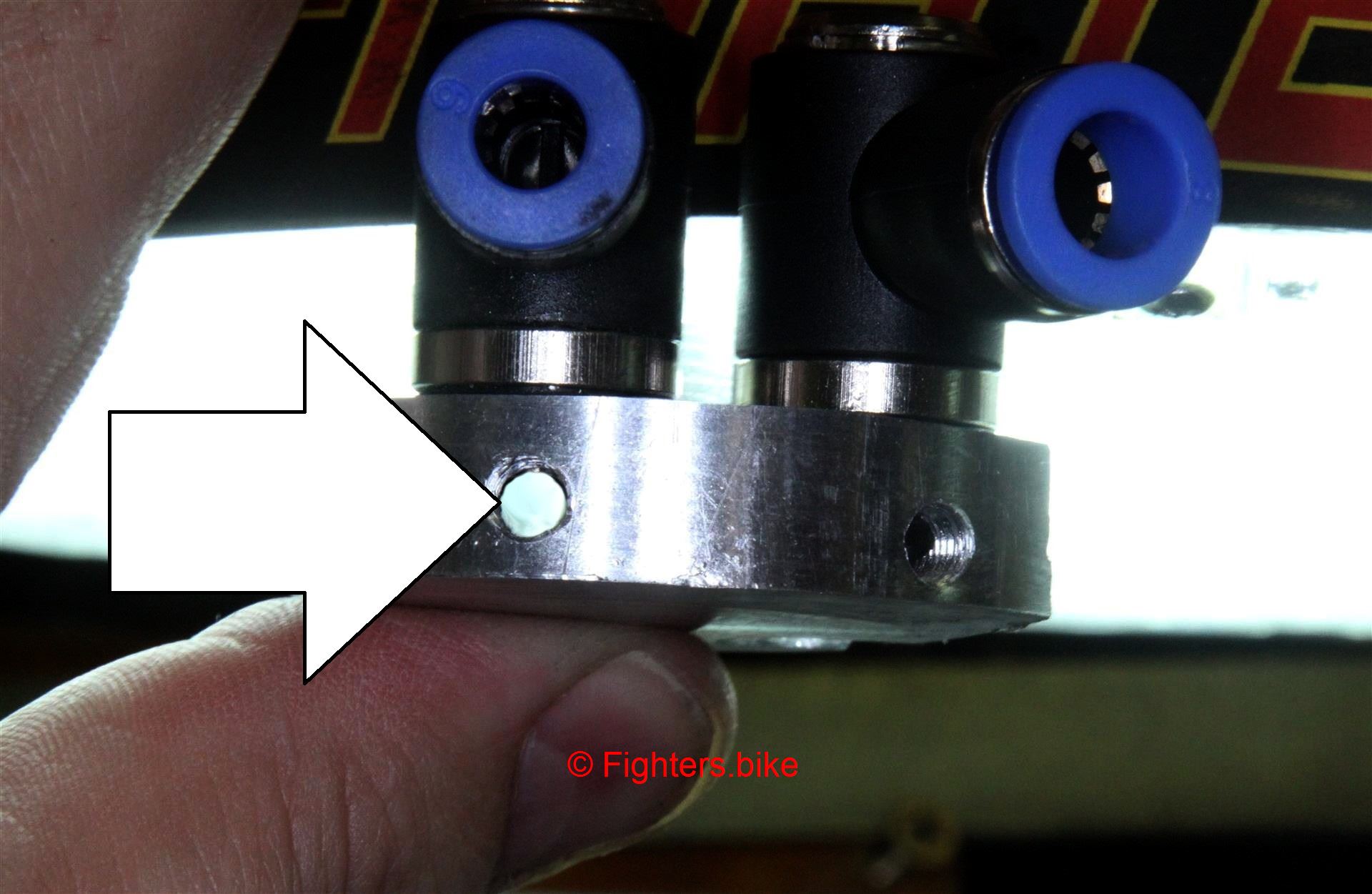

Von oben werden zwei drehbare Pneumatik-Fittinge eingeschraubt

Diese sind nun über die Kanäle mit dem Atemloch verbunden

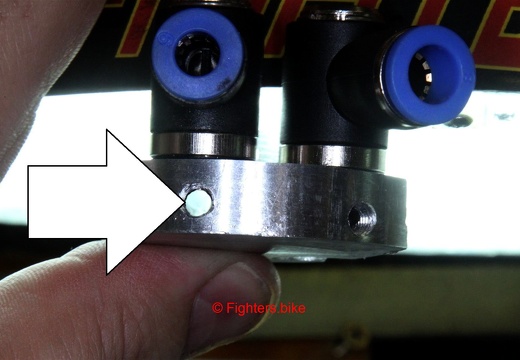

Die kleinen Tunnel haben wir nicht vertikal zentral gebohrt, sondern höhentechnisch versetzt. So bleibt mehr Fleisch für die Gewindegänge und die eingeschraubten Fittinge blockieren die Zuwege nicht

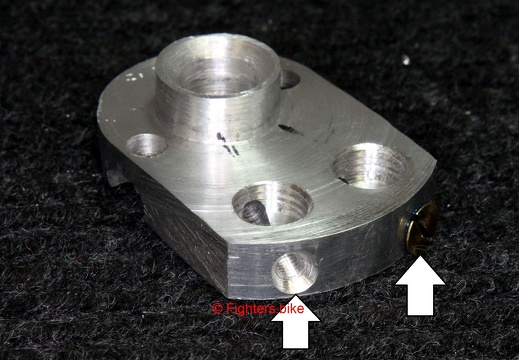

Noch funktioniert die Nummer jedoch nicht wie sie soll. Durch die offenen Enden würde nämliche kostbare Lade-Luft entweichen. Deswegen senken wir ihr Enden leicht an und drehen Schrauben hinein, die mit Loctite eingeklebt werden

Wir haben die Löcher nur geringfügig angesenkt. Gerade so viel, dass ein dichtender Konus entsteht. Den gewollten Überstand der Schrauben feilen wir herunter. So verschwinden die Schlitze und die Sache wird glatt. Damit ist unser neuer Abnehmer konstruktiv fertig

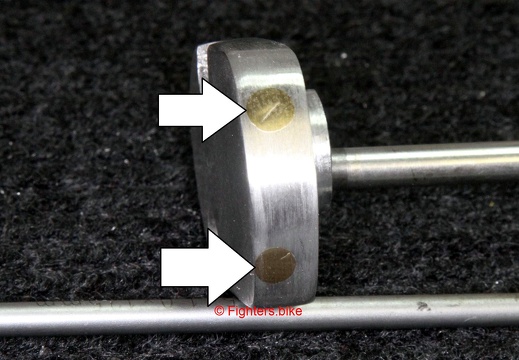

Zeit, für ein bisschen optisches Pimping. Das sind die beiden Schrauben, mit welchen wir den Abnehmer montieren werden. Viel zu hell

Nach einer Runde in unserer hauseigenen Schwarzbrenn-Anlage sind sie deutlich dunkler. Und da wir den Abnehmer selber ebenfalls schwarz gemacht haben, passen sie besser ins Bild

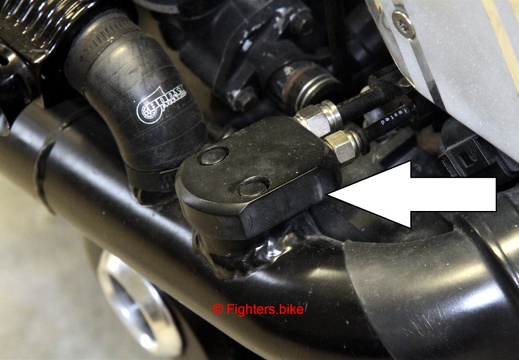

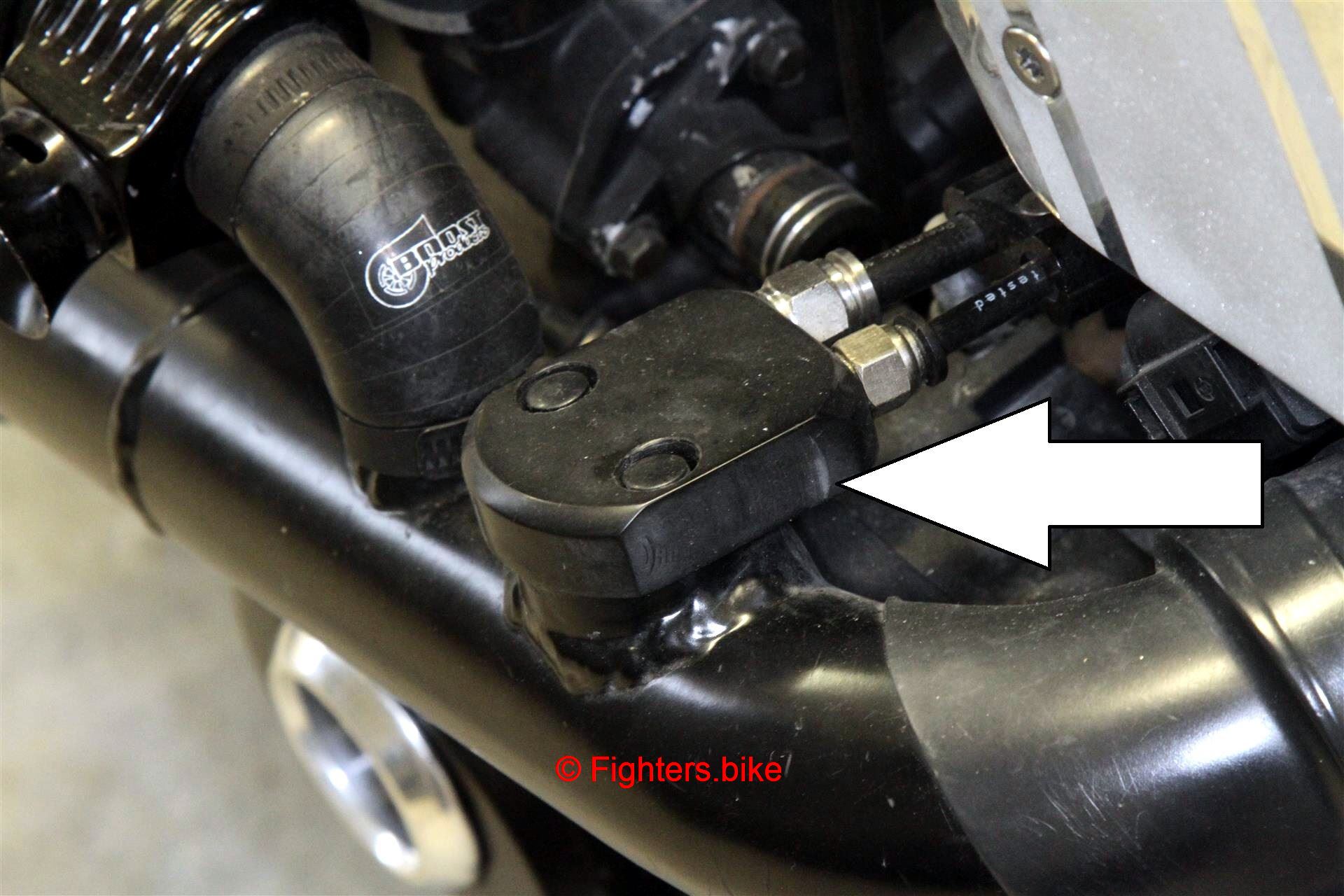

Links unser fertig geschminktes Neuteil mit den an der Unterseite residierenden und frei verdrehbaren Fittingen. Daneben der Ahne mit starren und frontal heraus ragenden Einsteckern

Der Frischling ist aus Alu, deutlich schlanker und hat einen etwas anderen Montagewinkel, wie man an den abweichenden Befestigungen sehen kann

Der alte Abnehmer besteht aus Kunststoff, ist unten flach und dichtet nur über seine Auflagefläche ab. Der Neuling verfügt hingegen über einen Stutzen, der per Passung gegen den Flansch abdichtet, was deutlich besser funktionopelt und der Haupt-Grund für den konstruktiven Aufriss ist. Die Vorstufe hat einen L-förmigen Kanal, der Nachfolger einen in U-Kontur

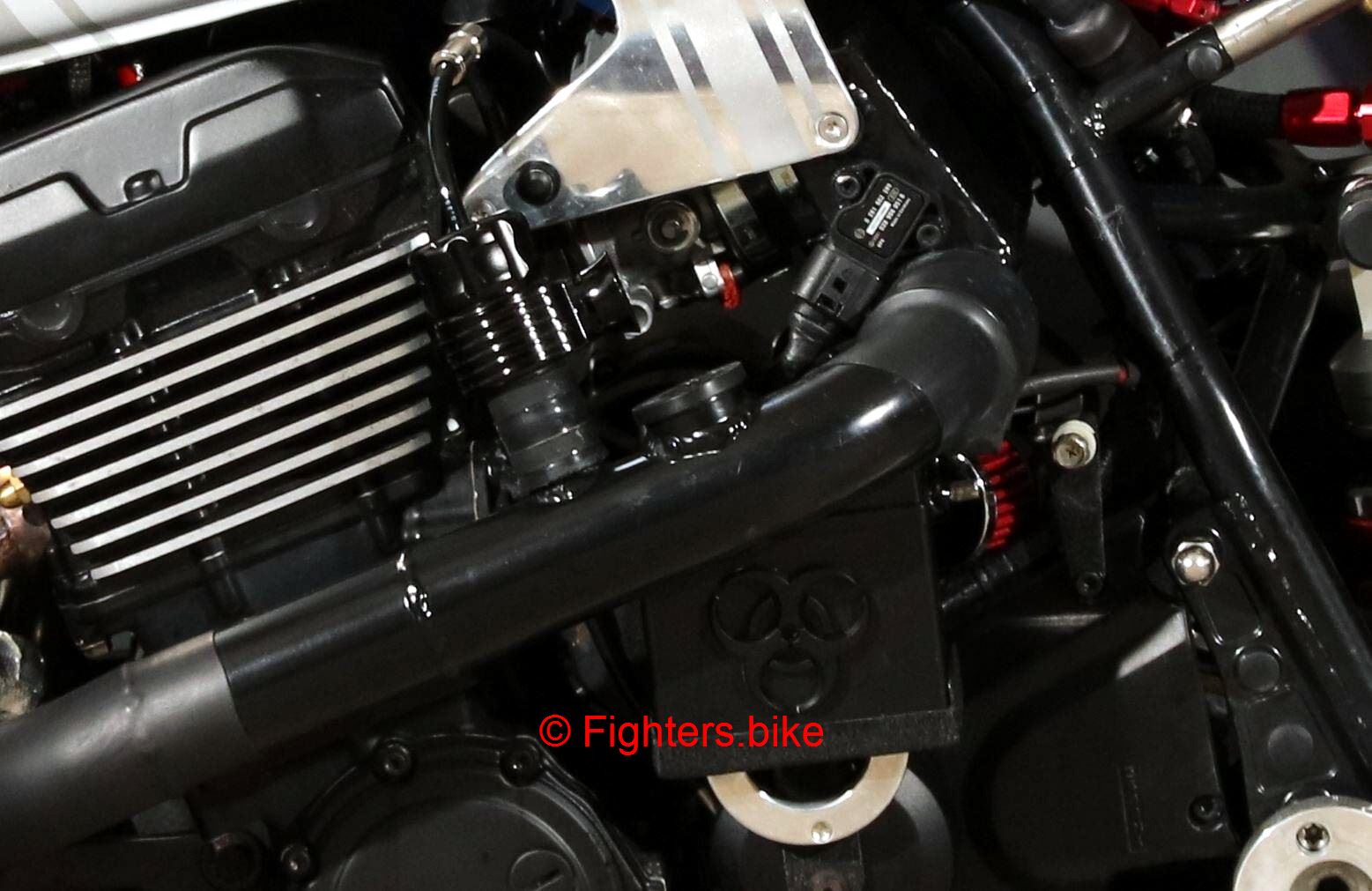

Durch die Upside-Down-Montage der Fittinge und somit auch tiefer sitzenden Leitungen, fallen beide wesentlich weniger auf und der Platz bleibt cleaner. Alles ist so kompakt und versammelt wie nur möglich gehalten. Die Schrauben sind versenkt und schließen mit der Oberfläche ab

Der äußere Radius des Abnehmers folgt präzise dem des Flansches, der Vorgänger wies einen leichten Überstand auf. Die Fittinge lassen sich unabhängig und stufenlos frei ausrichten, so dass die Leitungen spannungsfrei ausgerichtet werden können. Die weichen und glatten Konturen verschleiern das komplexe Innenleben, die schwarze Deckschicht erledigt den Rest