Messdiener

Moderne Instrumente bringen nicht selten Temperatur-Anzeigen mit. Super Sache. Oftmals gebricht es dem Lieferumfang jedoch an den notwendigen Sensoren, die man dann nachkaufen muss. Bei Einzelpreisen von 15-40 Krachern pro Stück und zwei bis drei Einheiten, geht das schnell ins Geld. Zudem sind die Fühler nicht immer in den benötigten Formen zu ergattern und gerne von eher übersichtlicher Qualität. Das geht auch anders.

Wir bauen mittlerweile so ziemliche alle Sensoren-Typen selber, so dass die Nummer eigentlich keine große Sache wäre. Allerdings gibt es zwei Faktoren, die für einen ganz speziellen Schwierigkeitsgrad sorgen: Erstens kann man Instrumente nicht auf beliebige Sensoren justieren. Ihr Kennfeld ist festgeschrieben und im Instrument verankert. Und zweitens sind diese Kennfelder nicht auslesbar oder frei zugänglich, da die Hersteller natürlich keinerlei Interesse daran haben, Alternativen zum eigenen Angebot zu eröffnen. Hier ist Detektiv-Arbeit gefragt.

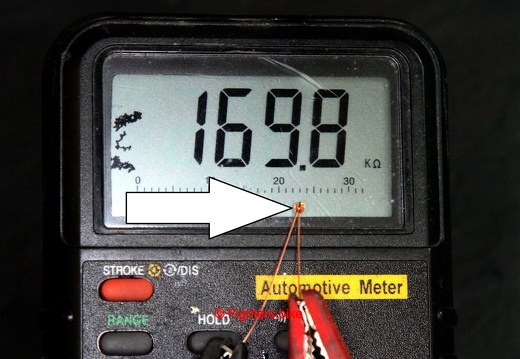

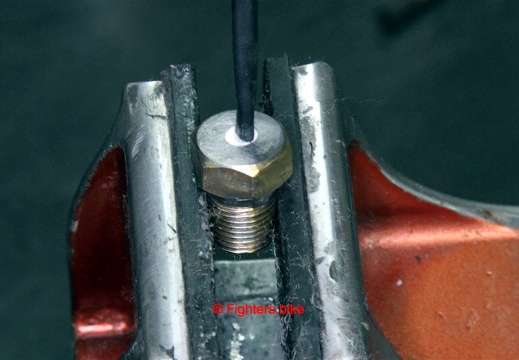

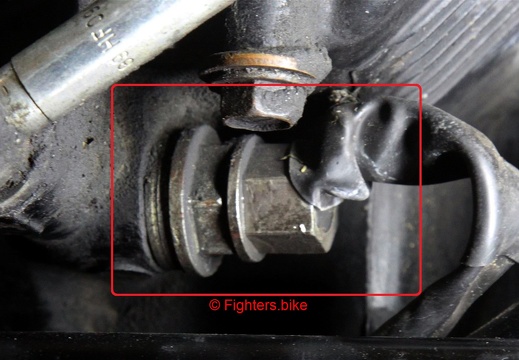

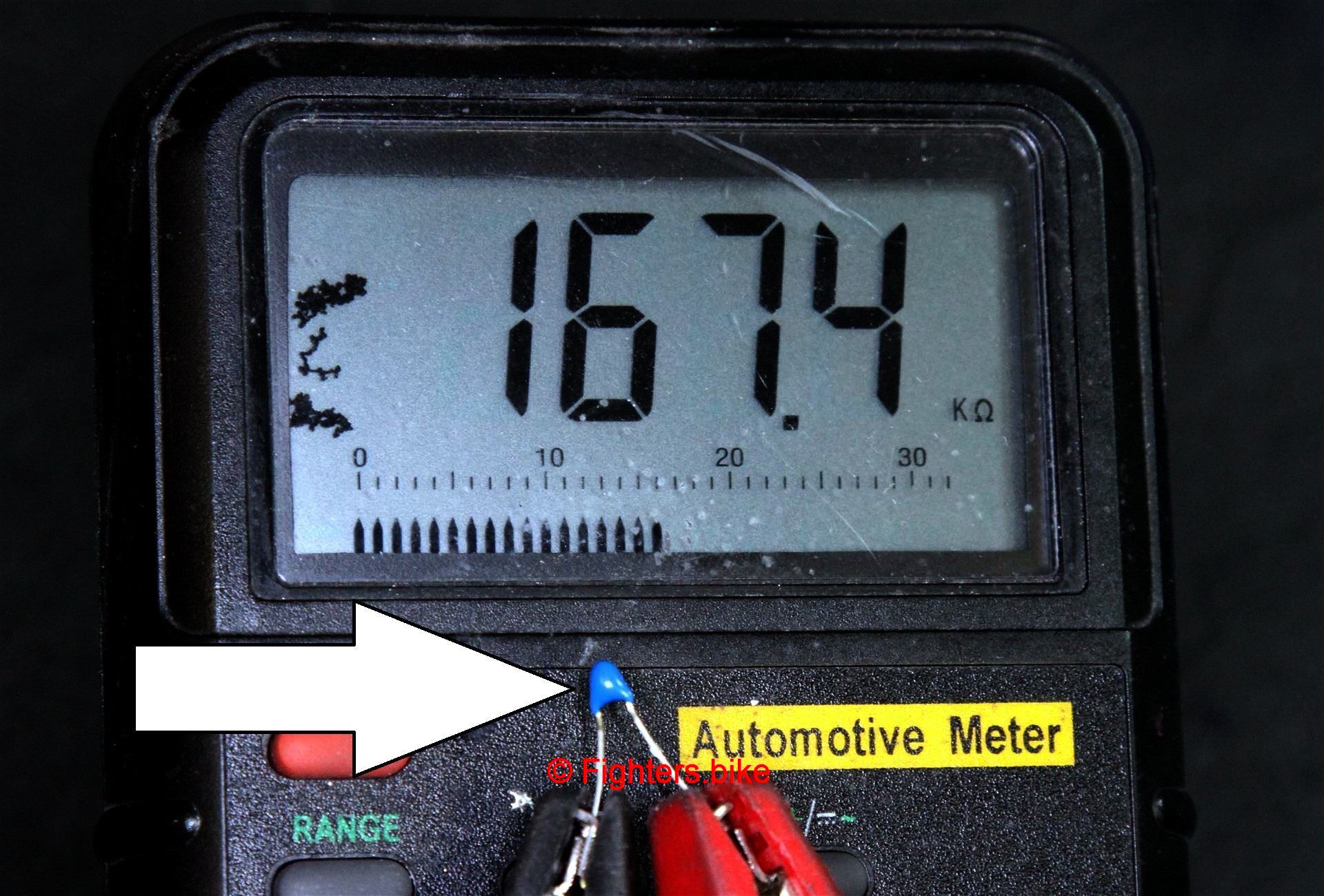

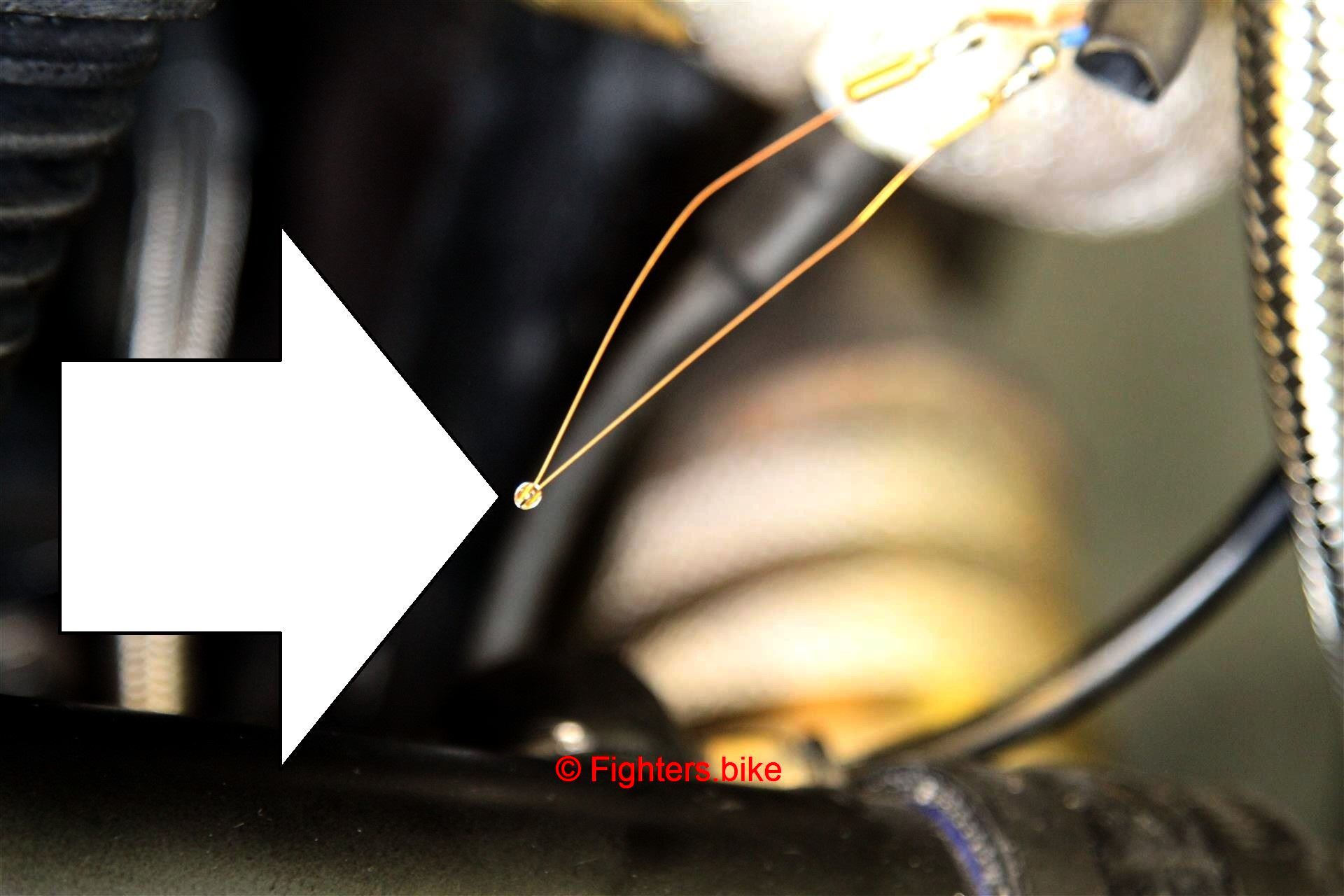

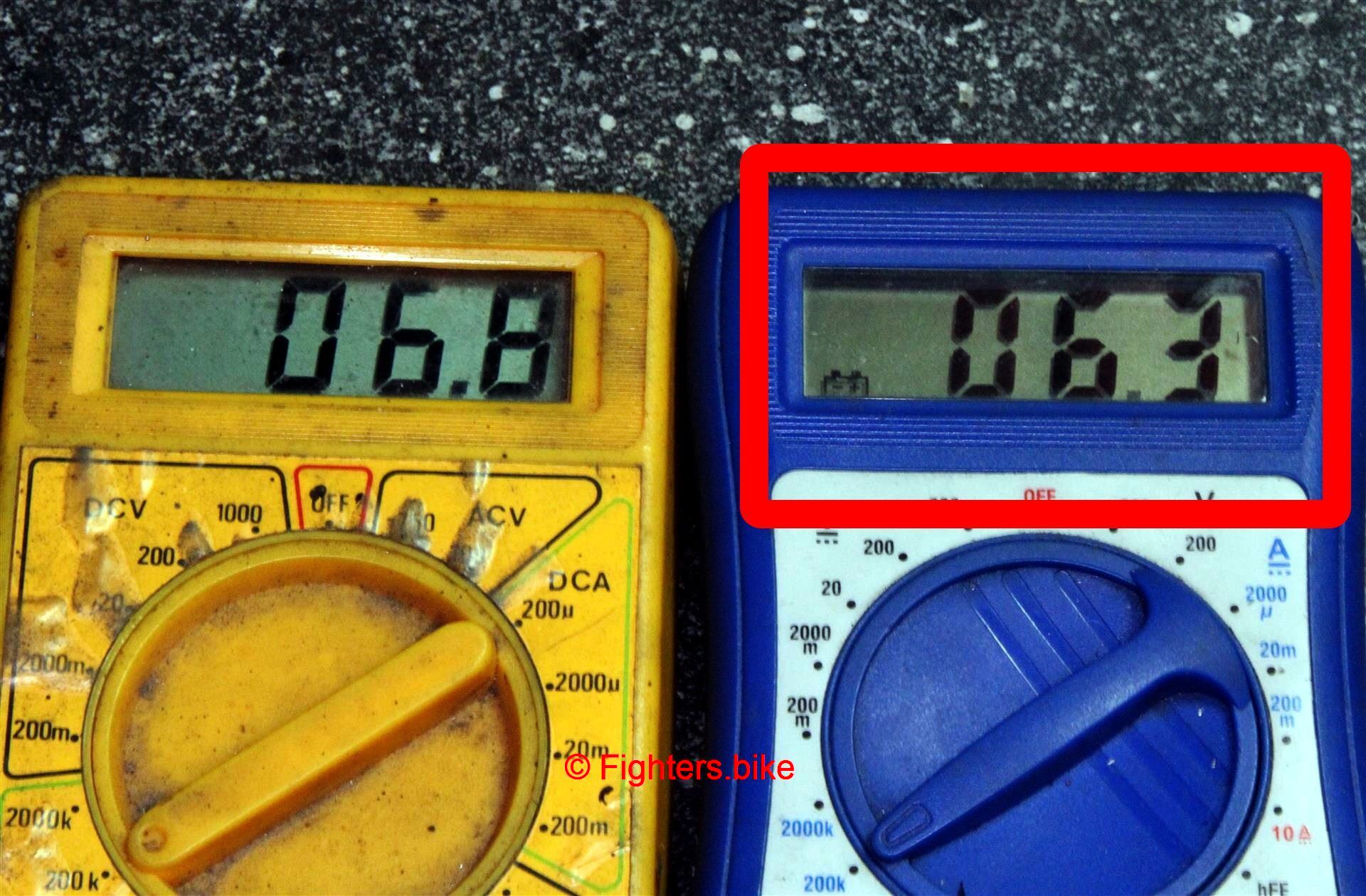

Ganz ohne Referenz geht es nicht. Das ist ein zu unserem Tacho gehörender Fühler. Mit einem Multimeter ermitteln wir seinen statischen Basis-Widerstand. Das alleine reicht jedoch nicht, da Temperatur-Sensoren nicht linear arbeiten

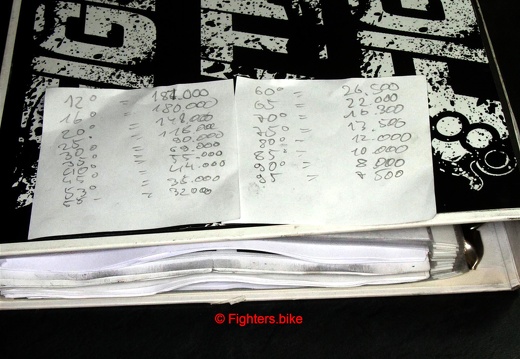

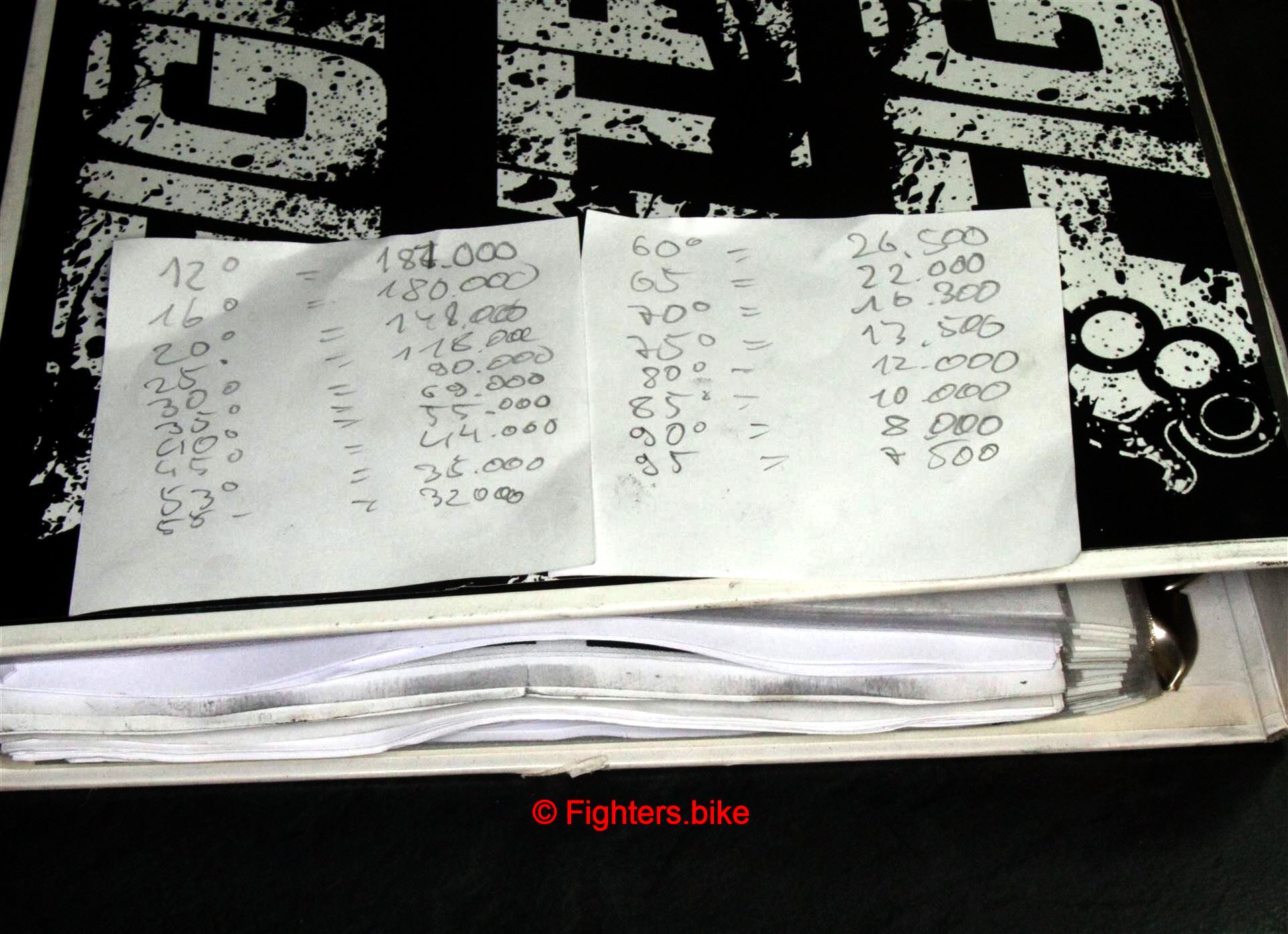

Deshalb erhitzen wir den Fühler langsam und notieren einige Temperatur-Werte mitsamt den daraus resultierenden OHM-Werten. Und dann kommen die Kollegen Sisyphos und Holmes ins Spiel: Über viele Jahre haben wir einen Ordner mit Datenblättern von einem Haufen Sensoren angelegt und so ein umfangreiches Nachschlagewerk geschaffen. Sensor-Pedia, quasi. Bei einem guten Bacardi-Unox durchstöbern wir im Abgleichverfahren das Archiv auf der Suche nach tauglichen Bewerbern

Und dann wird geschoppt. Etwa ein halbes Dutzend Kandidaten konnten sich qualifizieren und sind in die engere Auswahl gekommen. Ab jetzt geht es nur noch empirisch voran

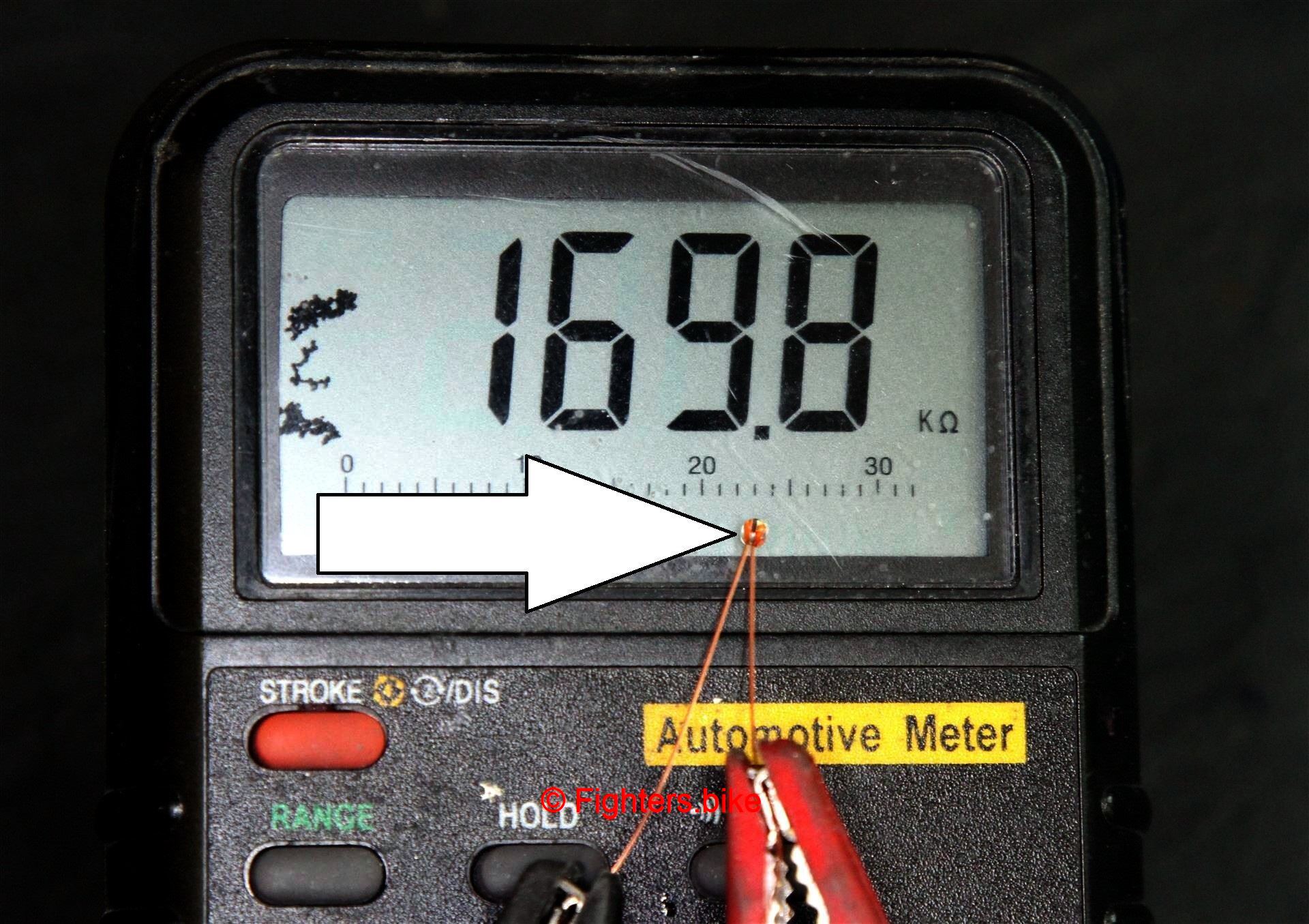

Mit den Teilnehmern wiederholen wir das Prozedere der statischen Eingangsmessung…

… und führen eine erste Gegenprobe am lebenden Objekt durch, wo wir die Sensoren provisorisch mit dem Tacho verbinden

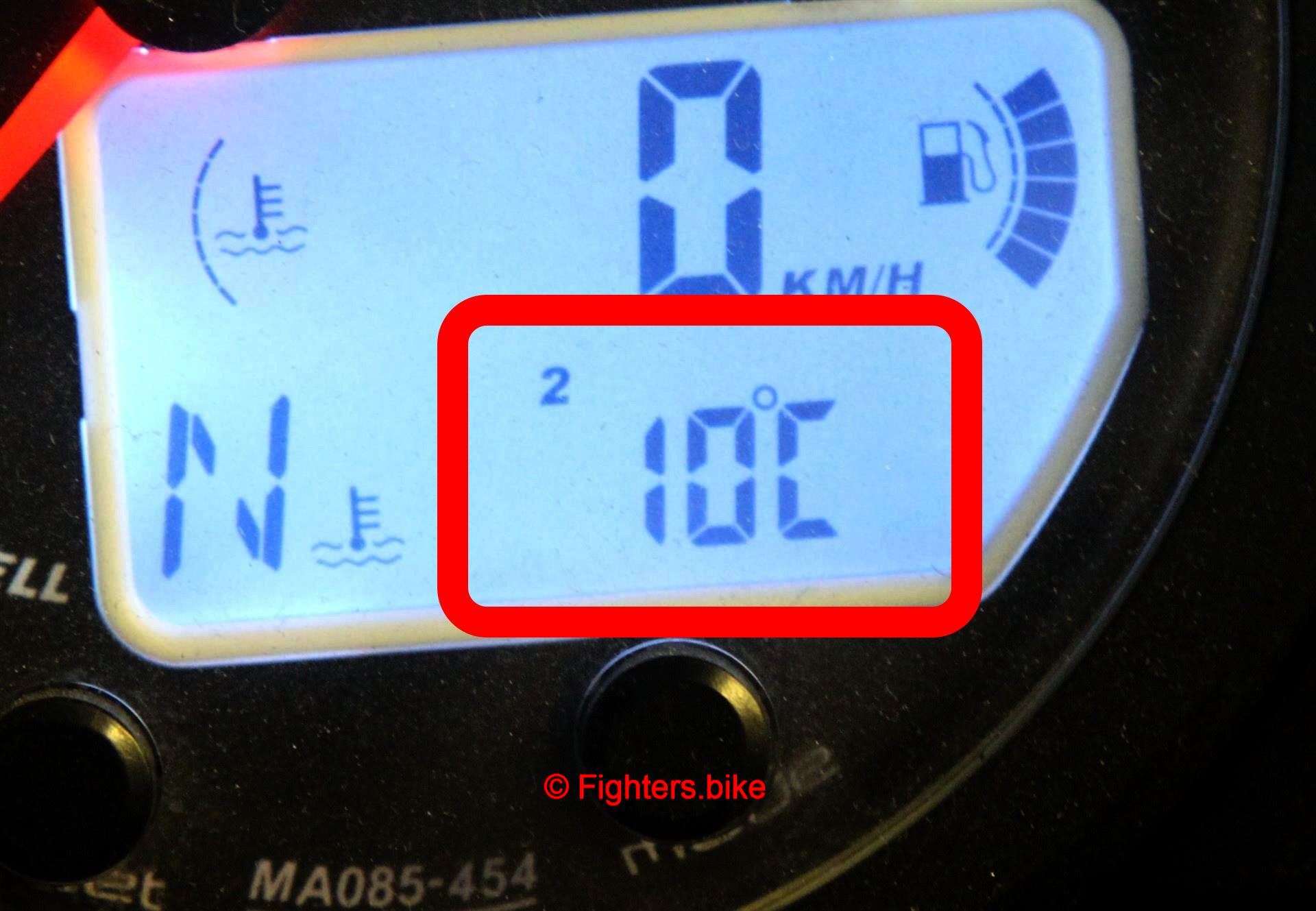

Es sollte nicht nur ein Wert erscheinen, sondern dieser auch der realen Raum-Temperatur entsprechen. Ja, es ist kalt in der Bude

Dann füllen wir etwas vollsynthetisches 10W40 in eine VA-Schale und positionieren diese über einem Gaskocher. Badetag. Neben dem Originalfühler hängen wir nach und nach die nackten Aspiranten ins Öl

Jeder Sensor wird mit einem eigenen Multimeter verbunden, welches den jeweiligen Widerstand auswirft. Am mittleren hängt der Referenz-Sensor. Machen wir den Burschen mal Feuer unterm Hintern. Das Öl sorgt für ein gleichmäßig temperiertes Milieu. Je dichter die Sensoren an der blauen Referenz bleiben, desto besser

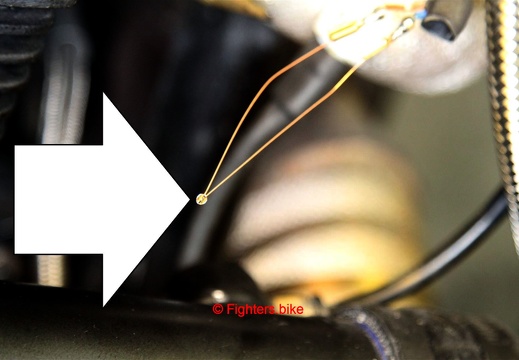

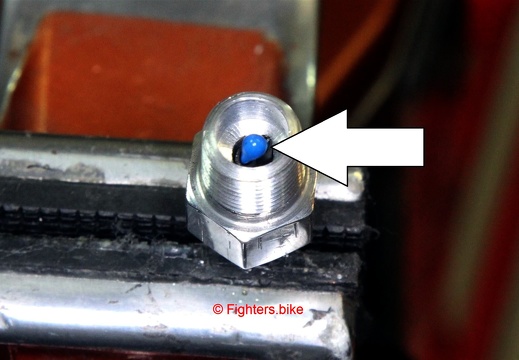

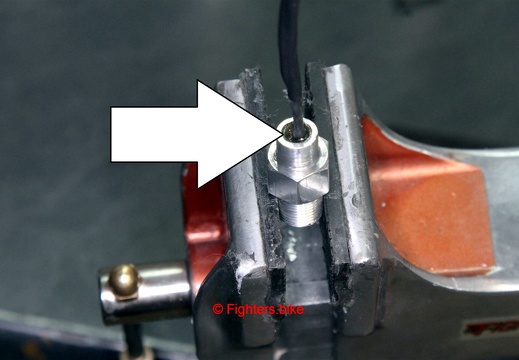

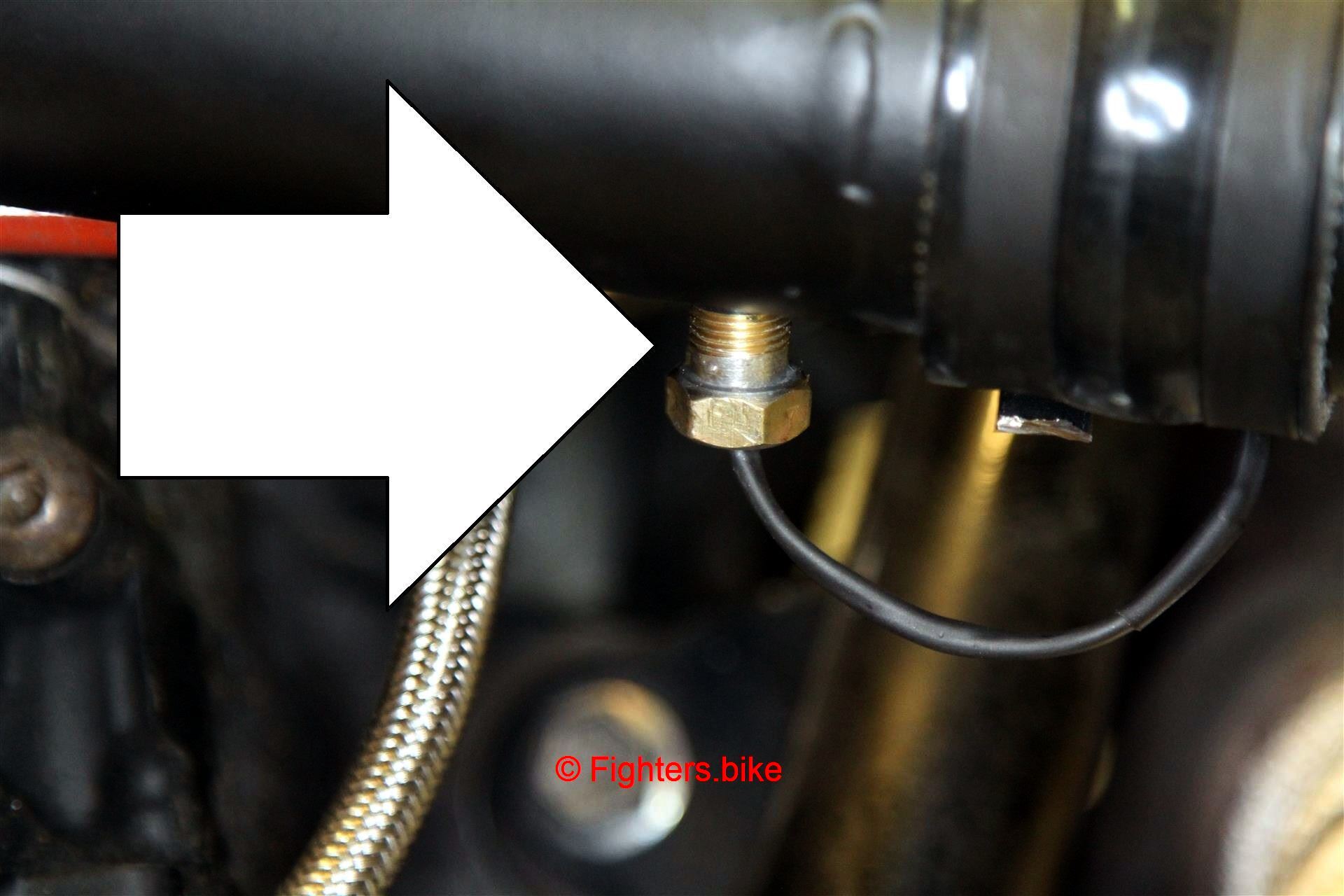

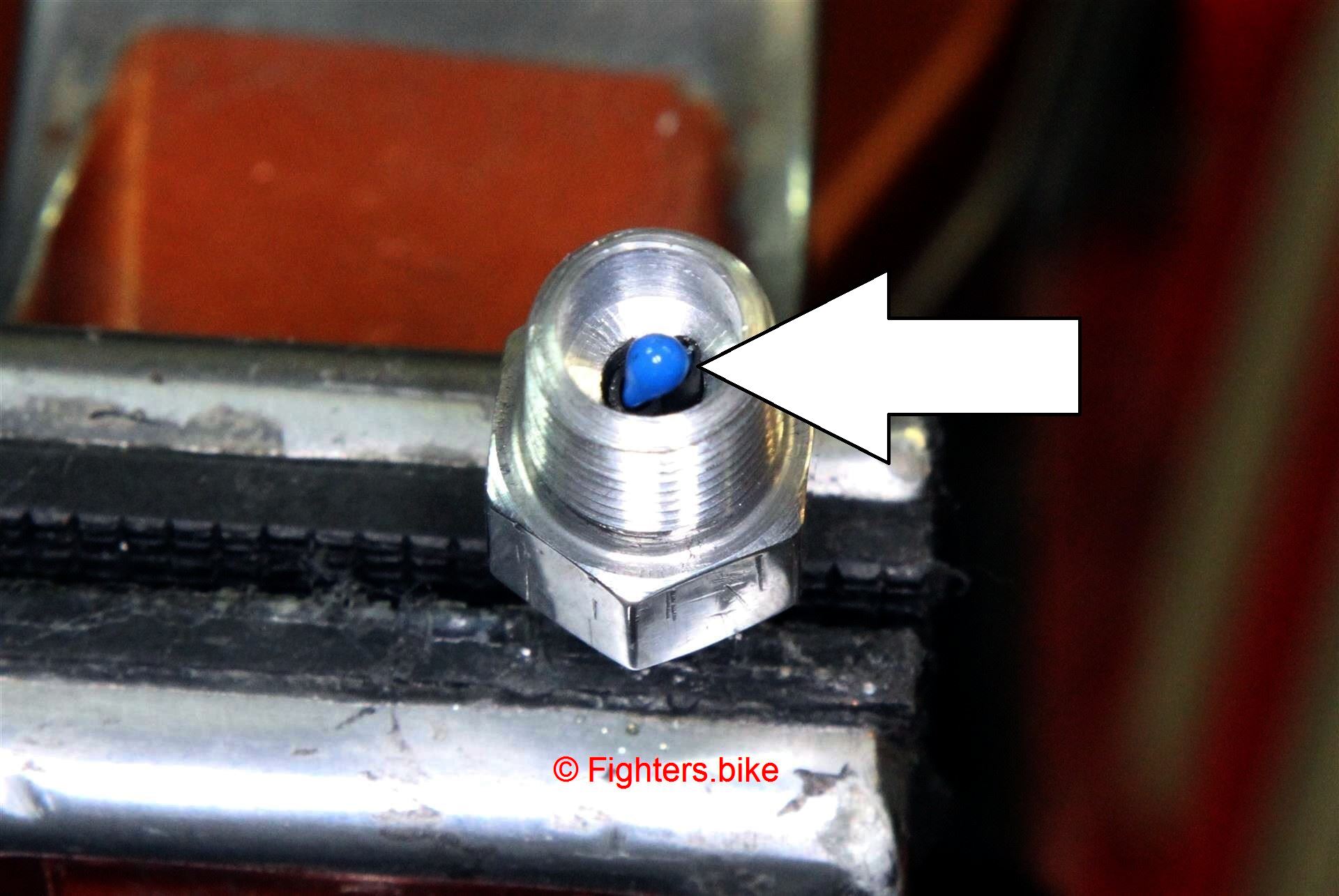

Mit dem Erstplatzierten bauen wir dann einen funktionalen Prototyp. Dazu haben wir dieses 1/8 NPT Gehäuse geschnitzt

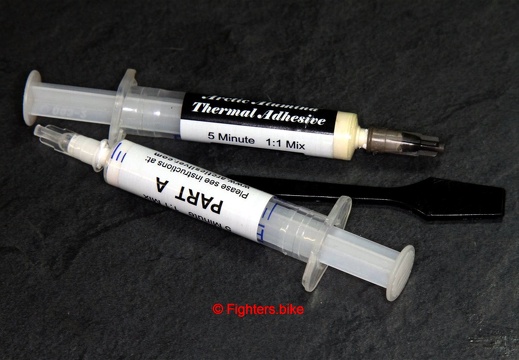

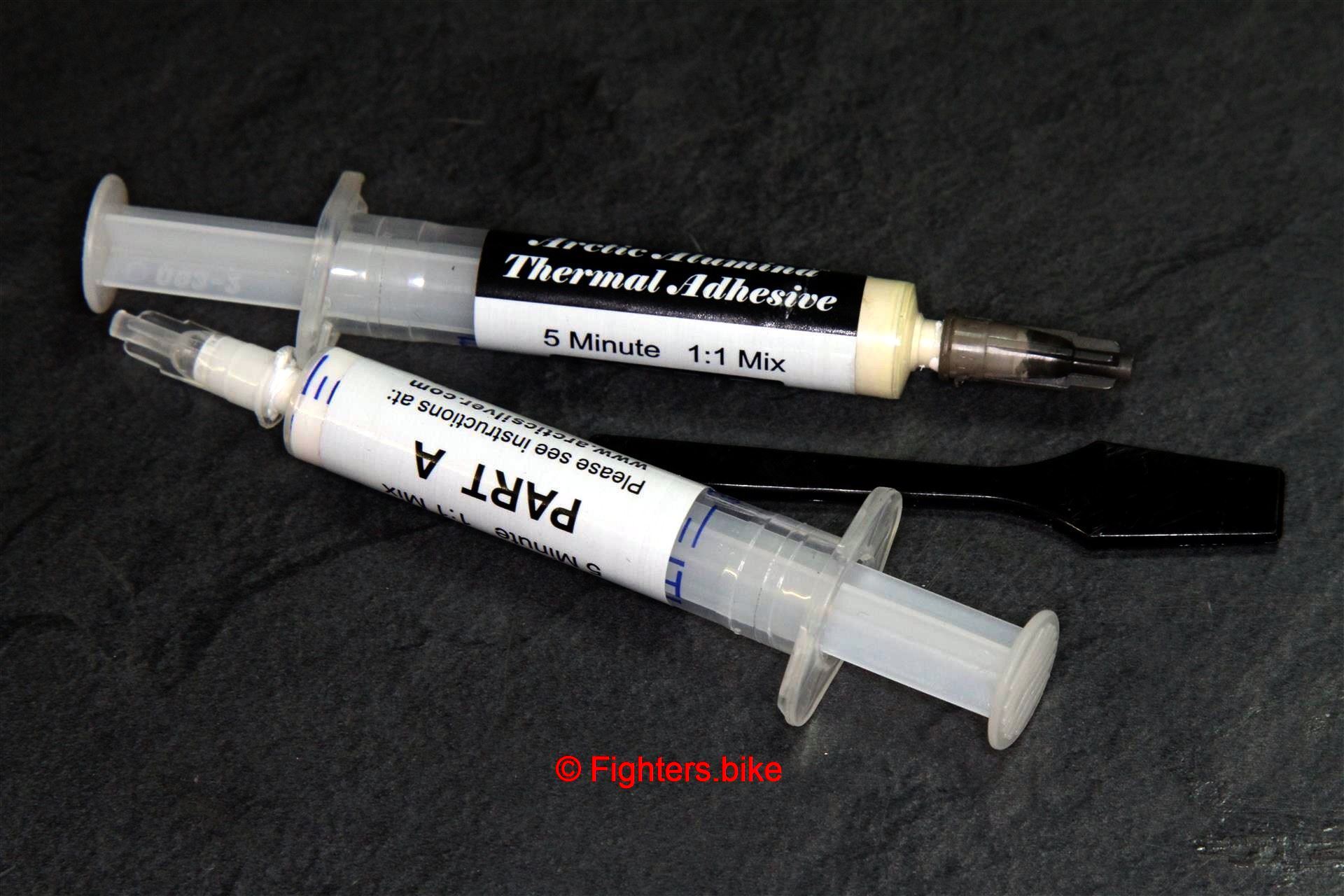

Den Sensor setzten wir mit hochwertigem 2K-Wärmeleitkleber ein

Die Wärmebrücke zwischen Gehäuse und Fühler muss so gut wie nur möglich sein. Isolation ist hier unerwünscht. Vor allem Lufteinschlüsse sind zu vermeiden

Mit dem fertigen Bauteil führen wir erneut einen Vergleichstest durch. Da beide Sensoren nun im selben Fertigungs-Stadium vorliegen, sollten sie sich durchgehend im ohmschen Gleichflug befinden

Dazu treiben wir die Öltemperatur bis auf ca. 110 Grad hoch und behalten die Multimeter im Auge

Unser Endrundenteilnehmer zeigt über den gesamten Bereich nur minimale Abweichungen zur Referenz

Rechts der Fühler vom Tacho-Hersteller, daneben unser Eigenbau. Wie man gut sehen kann, hat der Originalo sein Gewinde längst von sich geworfen. Die Verarbeitungs-Qualität ist wahrlich nicht die beste

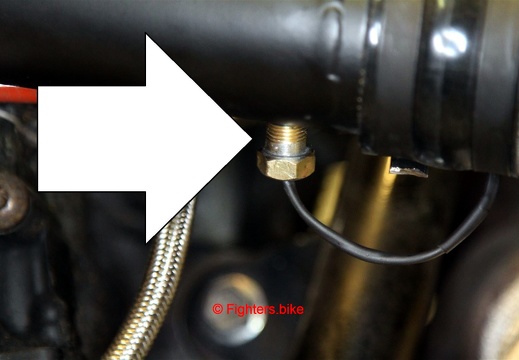

Eingebaut. Der Fühler hockt im Druckrohr hinterm Ladeluft-Kühler

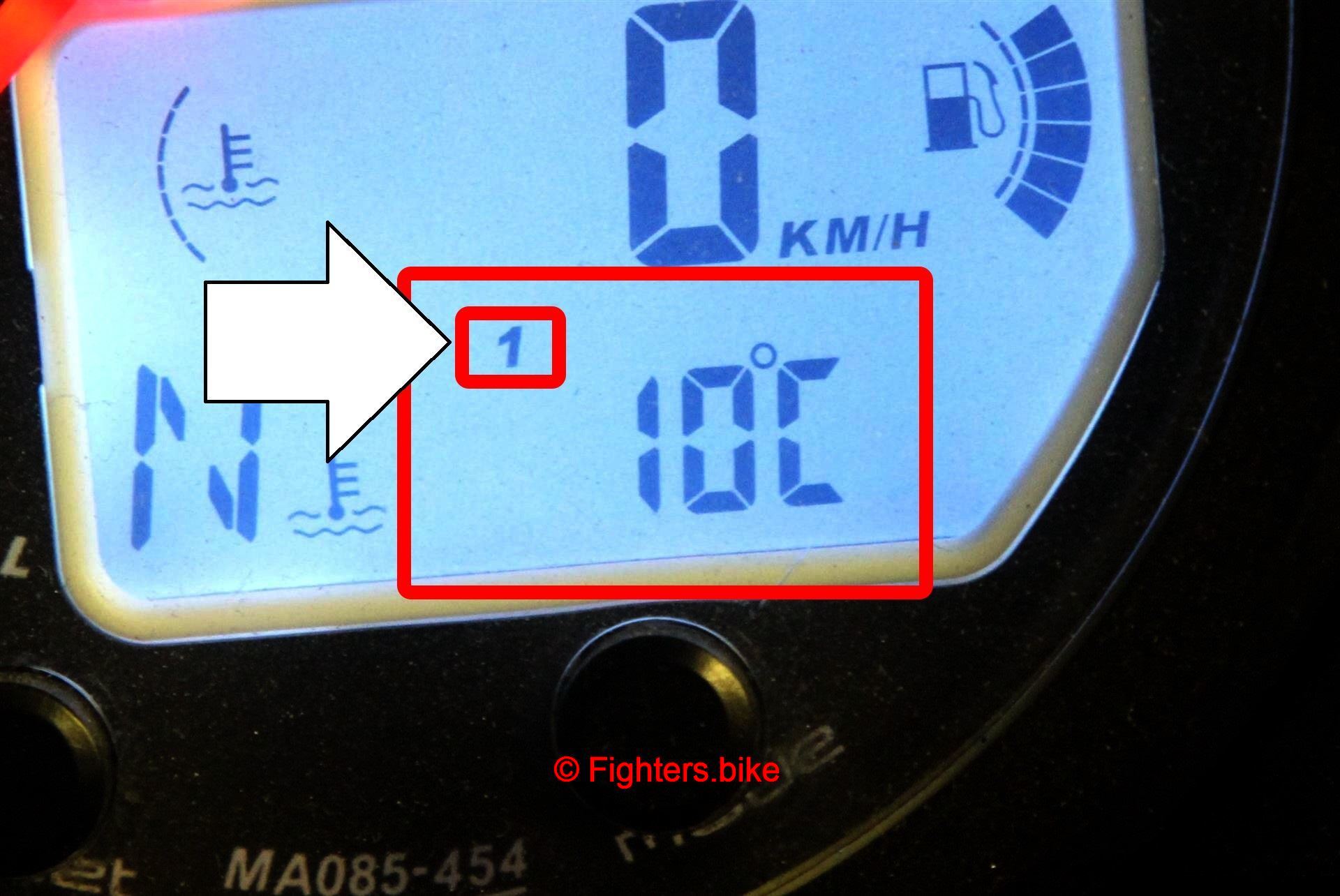

Finale Funktionsprobe. Der Tacho hat zwei Temperatur-Anzeigen. An 1 haben wir den originalen Sensor als Referenz gehängt. 10 kühle Grade vermeldet dieser erneut

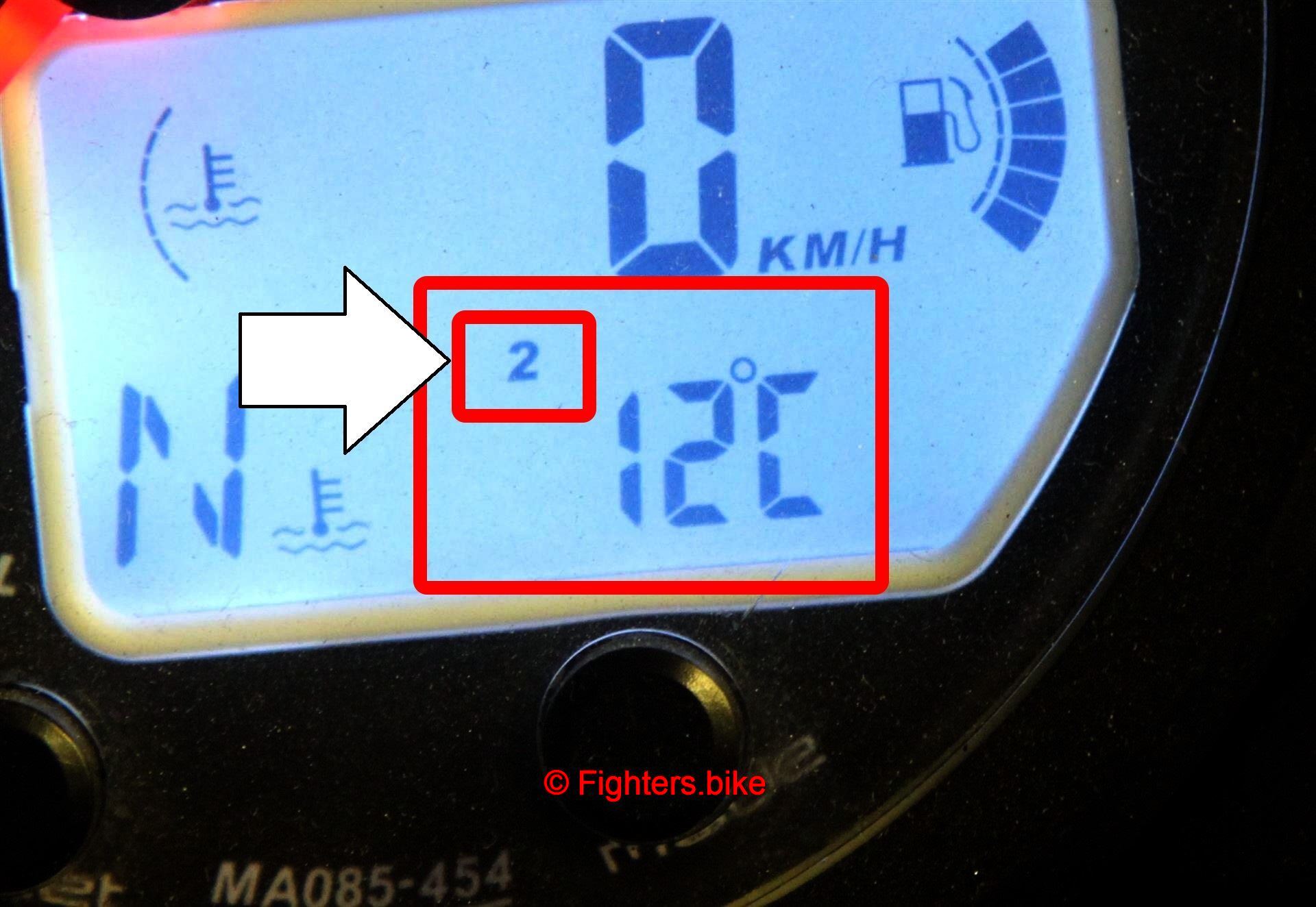

Unser Eigenbau-Fühler hängt an Kanal 2 und lässt uns von geradezu tropischen 12 Grad wissen. Gleich mal in den Bikini schlüpfen und Batida ins Bier kippen

Mit dem Laser-Thermometer prüfen wir, wer Recht hat. Und tatsächlich ist es unser Hoschie, der das Rennen gewinnt. Schon kurios, dass der Selbstbau das vom Hersteller gelieferte Teil in Sachen Anzeigegenauigkeit übertrumpft

Nachdem der Prototyp funktioniert, bauen wir eine zweite Version, ganz speziell für den Abnahmepunkt. Ausgangsmaterial ist 13mm-Sechskant-Alu

Auf der einen Seite arbeiten wir einen kurzen Flansch heraus, auf der anderen erneut 1/8 NPT Gewinde

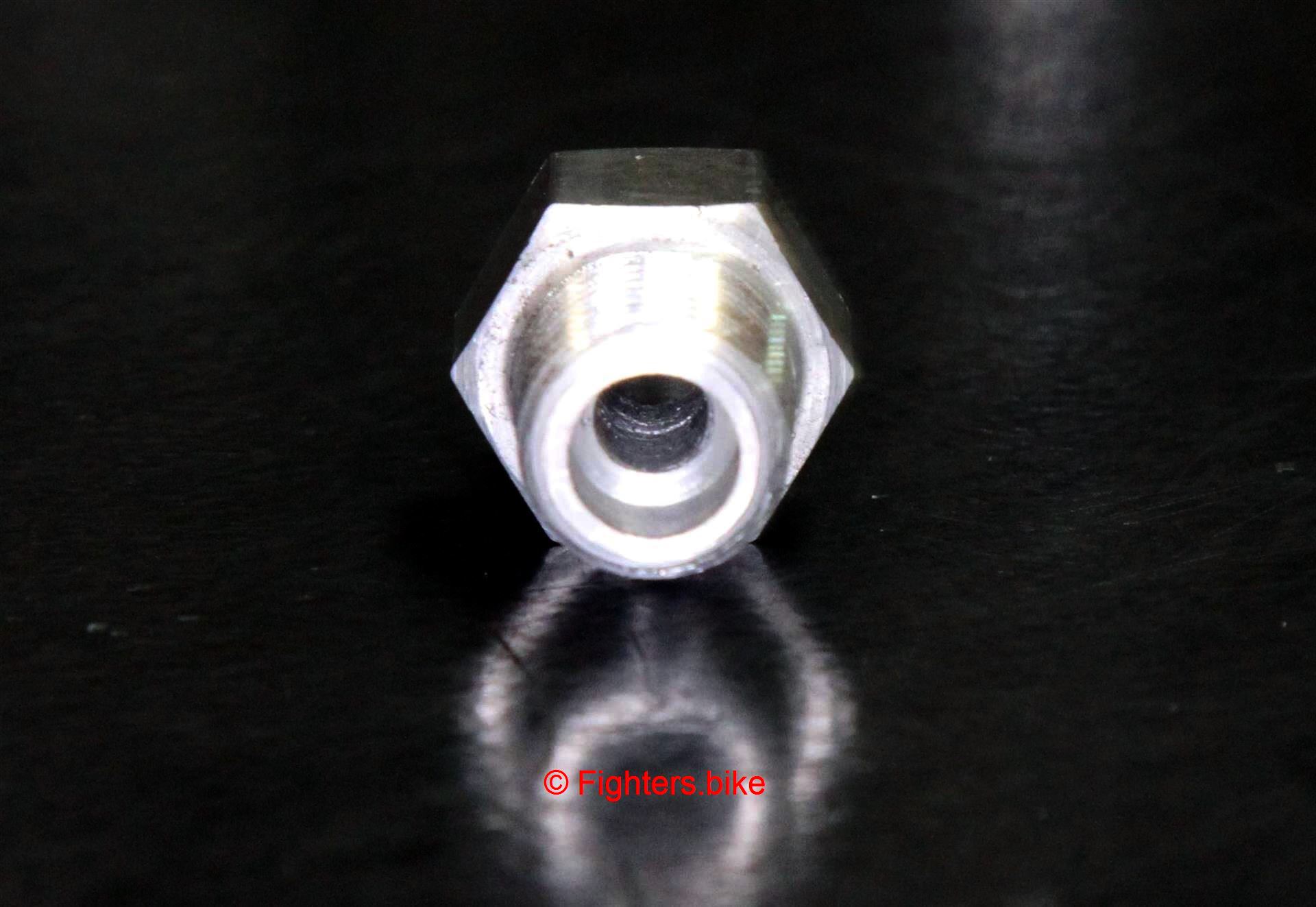

Das Innere ist auf beiden Seiten abgestuft durchbohrt

Der Sensor wird von der Flansch-Seite aus eingeschoben, so dass er am anderen Ende mittig im Kessel verharrt. Der Fühler selber wird später an der frischen Luft werkeln. Die ihn umgebenden Wandung bietet Schutz, ohne ihn zu beeinflussen

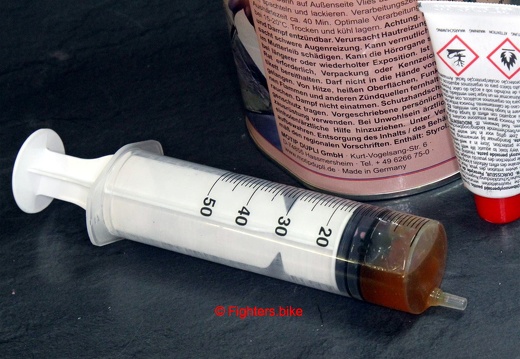

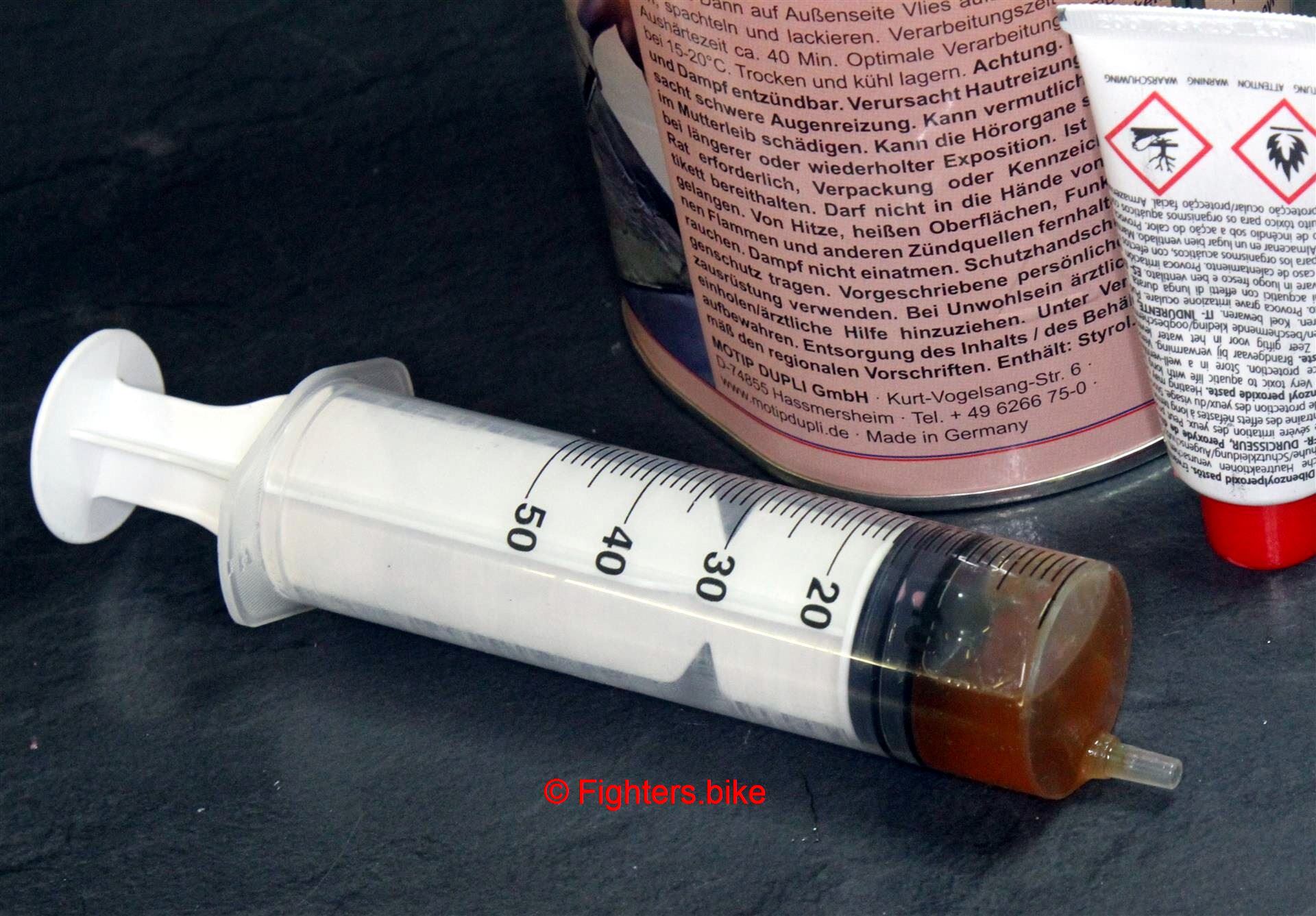

Zeit für einen Einlauf. Tief Bücken und nicht Husten! Kunstharz auf Spritze gezogen

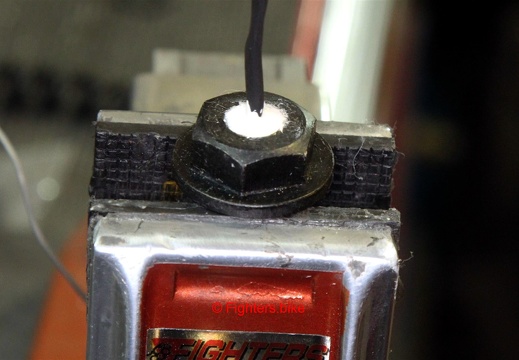

Mit ihr haben wir den Innenraum mit Epoxy-Harz geflutet und das Gesamtkunstwerk somit abgedichtet. Durch die beidseitigen stufigen Bohrungen sitzt das Paket formschlüssig in Position

Links Version 1. Ideal, wenn es um den Einsatz in Flüssigkeiten wie Öl und Wasser sowie hohen Drücken geht. Der Sensor liegt, hermetisch abgeschottet, im Inneren des schützenden Korpus, wo ihn chemische und mechanische Attacken nicht erreichen können

Rechts Version 2. Erste Wahl, wenn Luft das zu vermessende Medium ist. Durch den blanken Sensor spricht diese Variante deutlich schneller und sensibler an. Das Innenleben ist isolierend vergossen, man kann das rötliche Schimmern des Harzes erkennen. Der Sensor ist gegen das Gehäuse thermisch abgeschottet und wird somit nicht von Außeneinwirkungen beeinträchtigt, so dass man bei der Gehäuse-Wahl auch auf thermisch ungünstige Materialien wie z.B. VA oder Kunststoffe zurückgreifen kann. Version 1 ist hingegen auf möglichst gut wärmeleitende Werkstoffe angewiesen, da hier das Gehäuse als Transportmedium für die Informationen herhalten muss

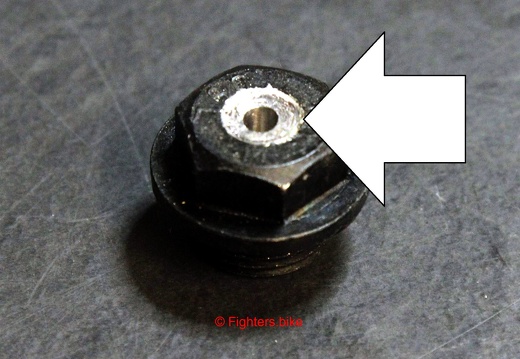

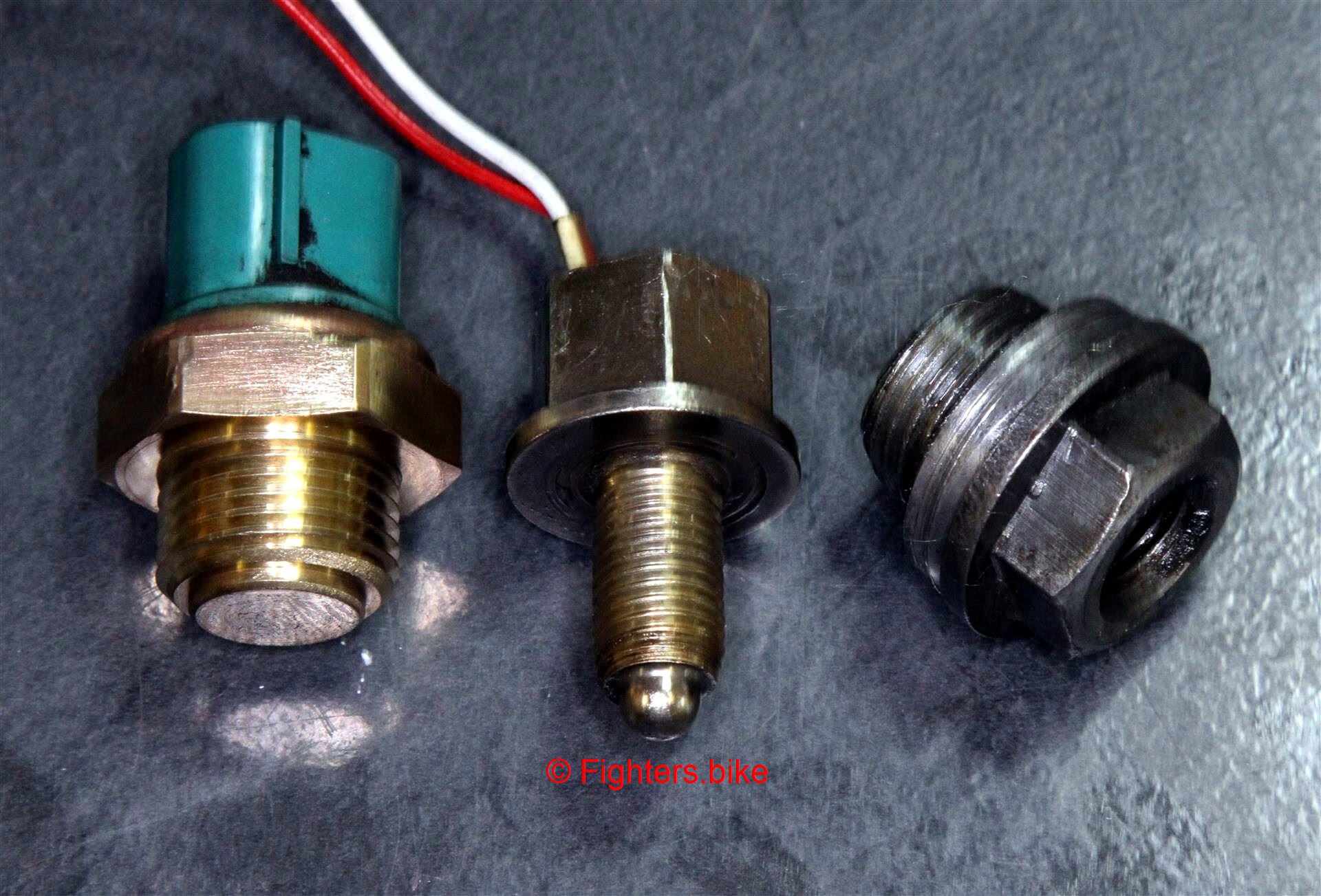

Nachdem der Luftfühler ausgetauscht ist, ersetzen wir gleich noch jenen für die Motor-Öltemperatur. Der Bursche in der Mitte ist ein vom Tachohersteller gelieferter und bisher eingesetzter Fühler. Montiert hatten wir ihn dort, wo normalerweise der Lüfter-Schalter (links) sitzt. Der Vogel ist viel zu lang und zu dünn. Deshalb mussten wir bisher einen selbstgebauten Adapter (rechts) verwenden. Funktioniert, aber schockt nicht

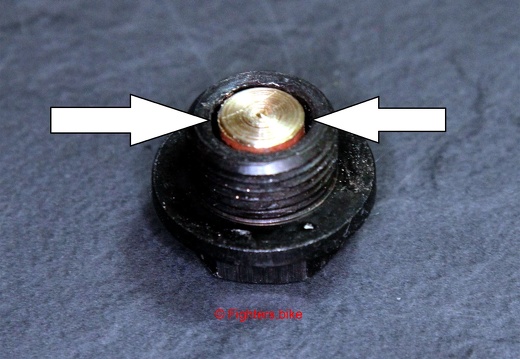

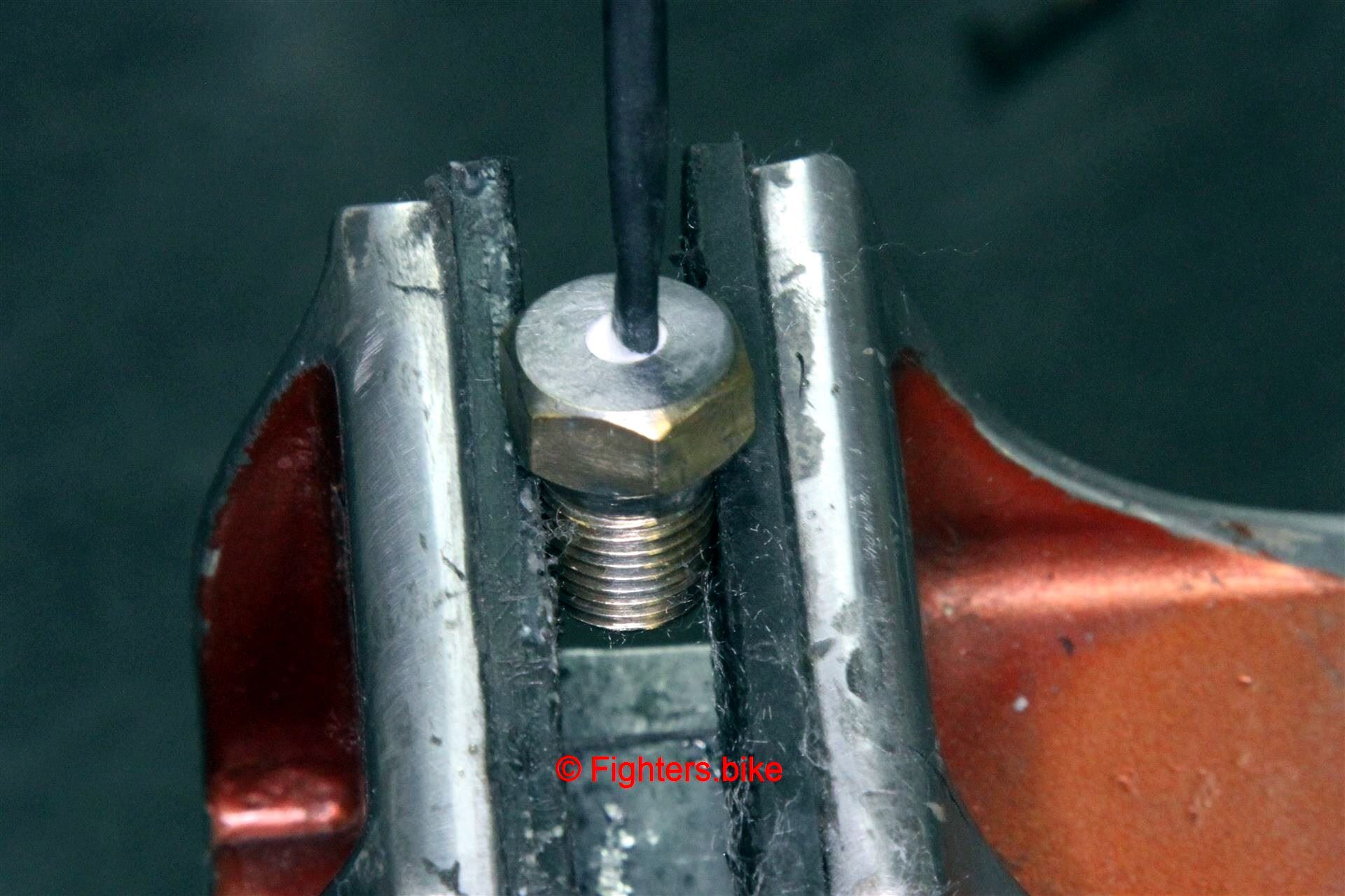

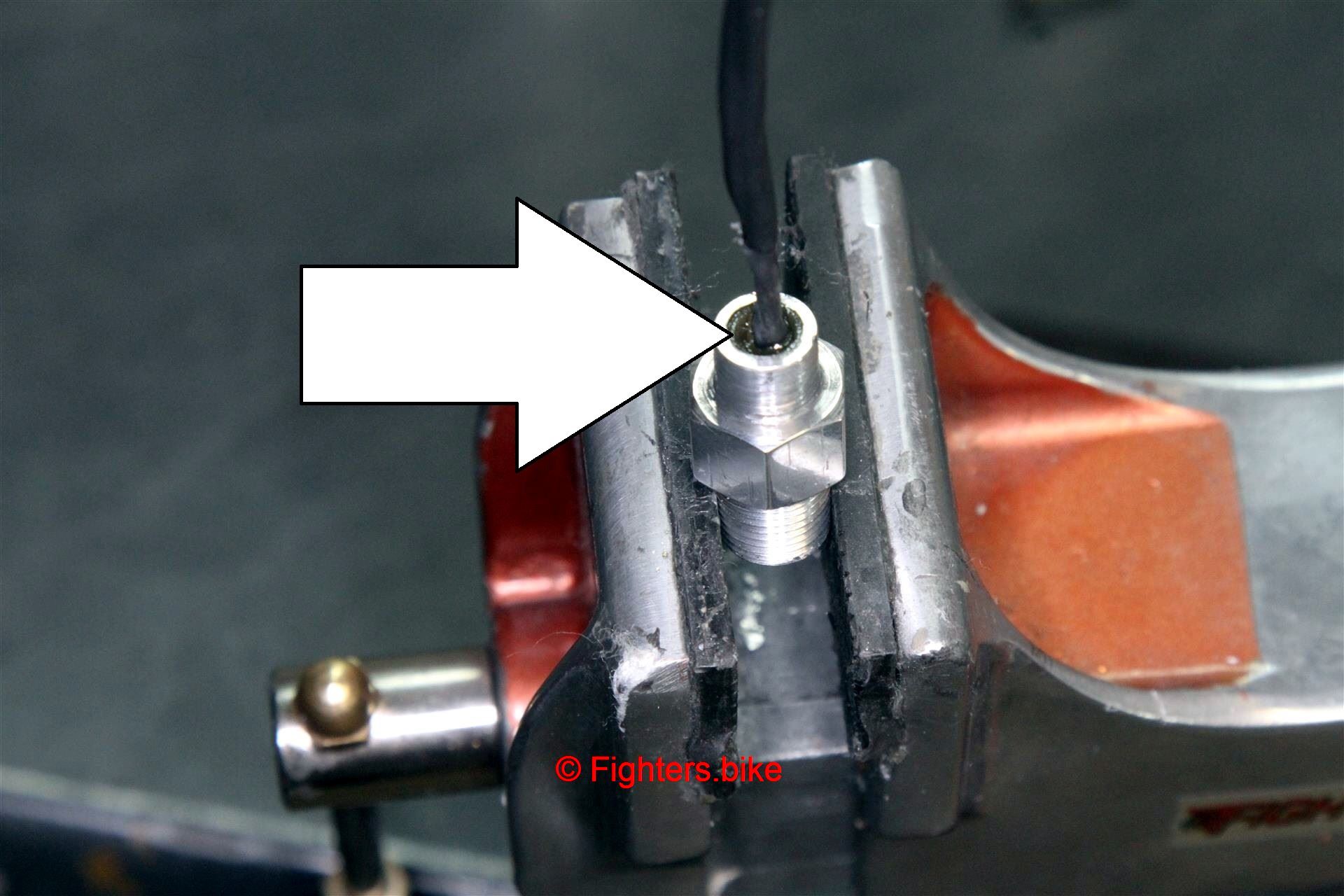

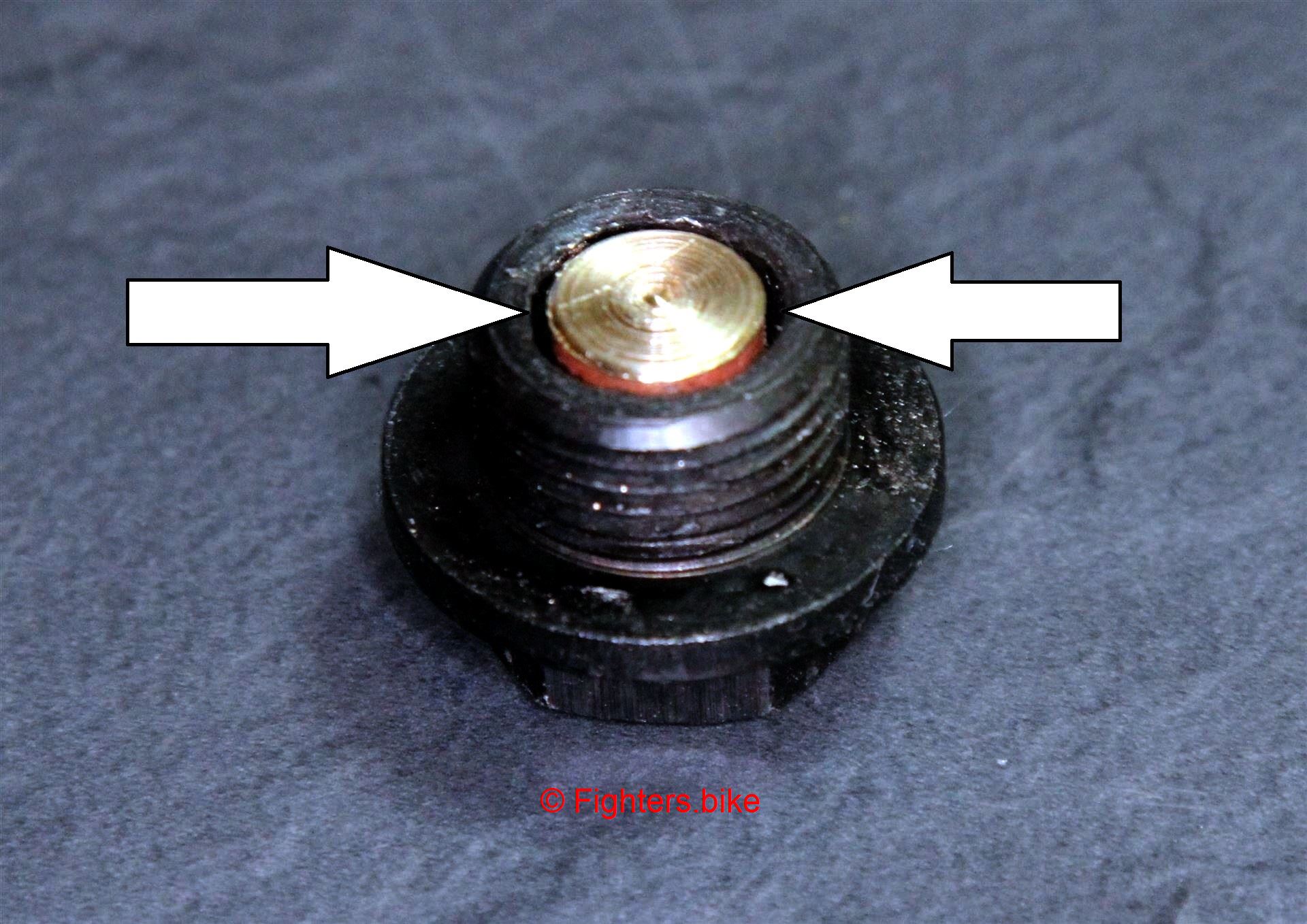

Der neue Fühler soll direkt passen – und genauer werkeln. Wir haben eine Stahlschraube in Form gebracht und mit einem freistehenden Messingkern versehen. Dieser liegt nicht an der Gewinde-Wandung an, sondern hält etwas Abstand. So beeinflusst die Schraube die Werteermittlung nicht. Der Kern wird zudem von Öl umspült, was die Präzision erhöht

Der Messingkern ist nicht durchgehend. Stattdessen haben wir die Schraube oben zugelötet und anschließend den Fühlerkanal gebohrt. Zinn ist ein sehr schlechter Wärmeleiter, so dass der Kern auch noch Oben und Außen gut isoliert ist

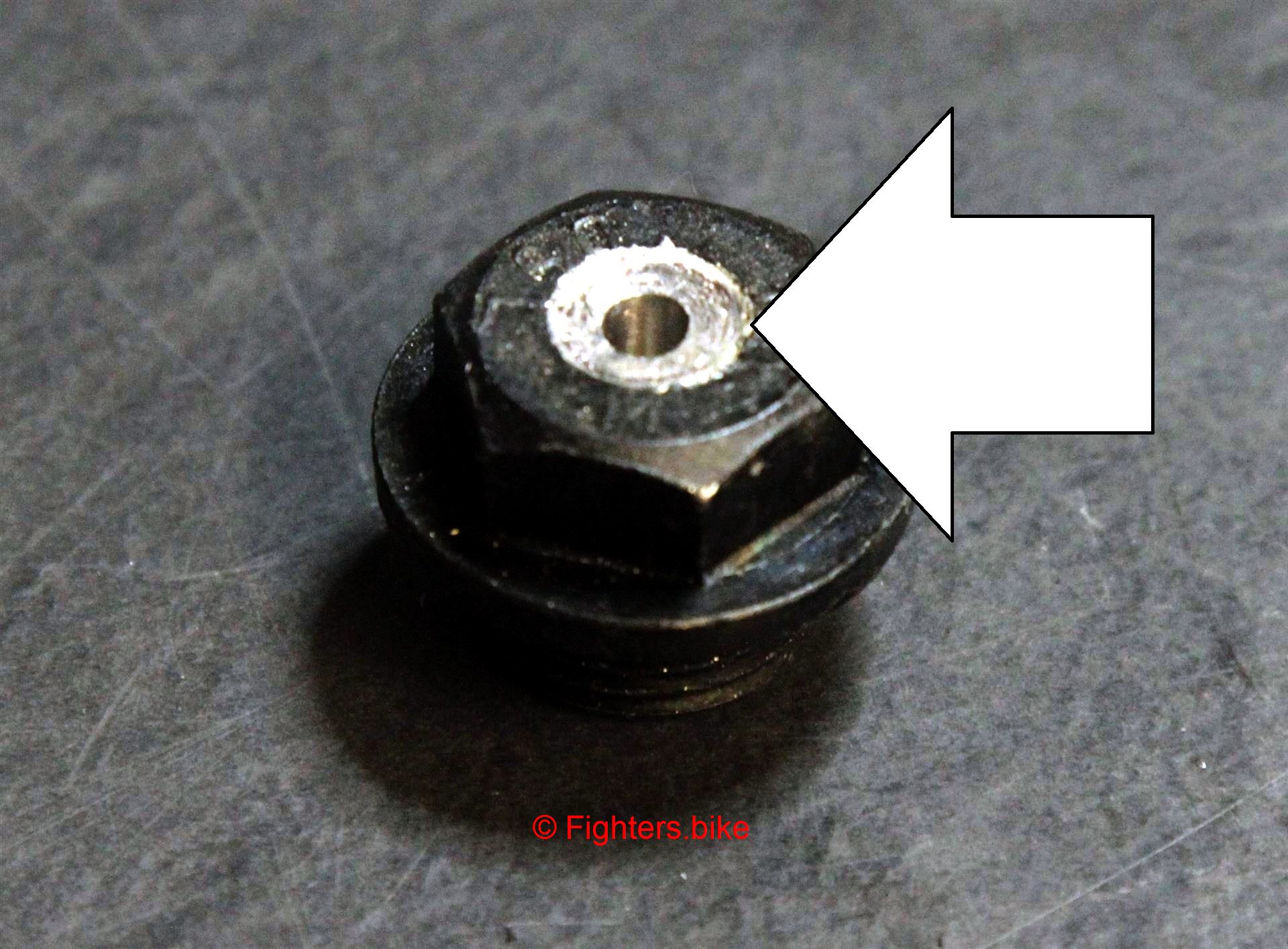

Der Fühlerkopf sitzt zentral im Messing-Kern. Der Kabel-Kanal ist hermetisch vergossen

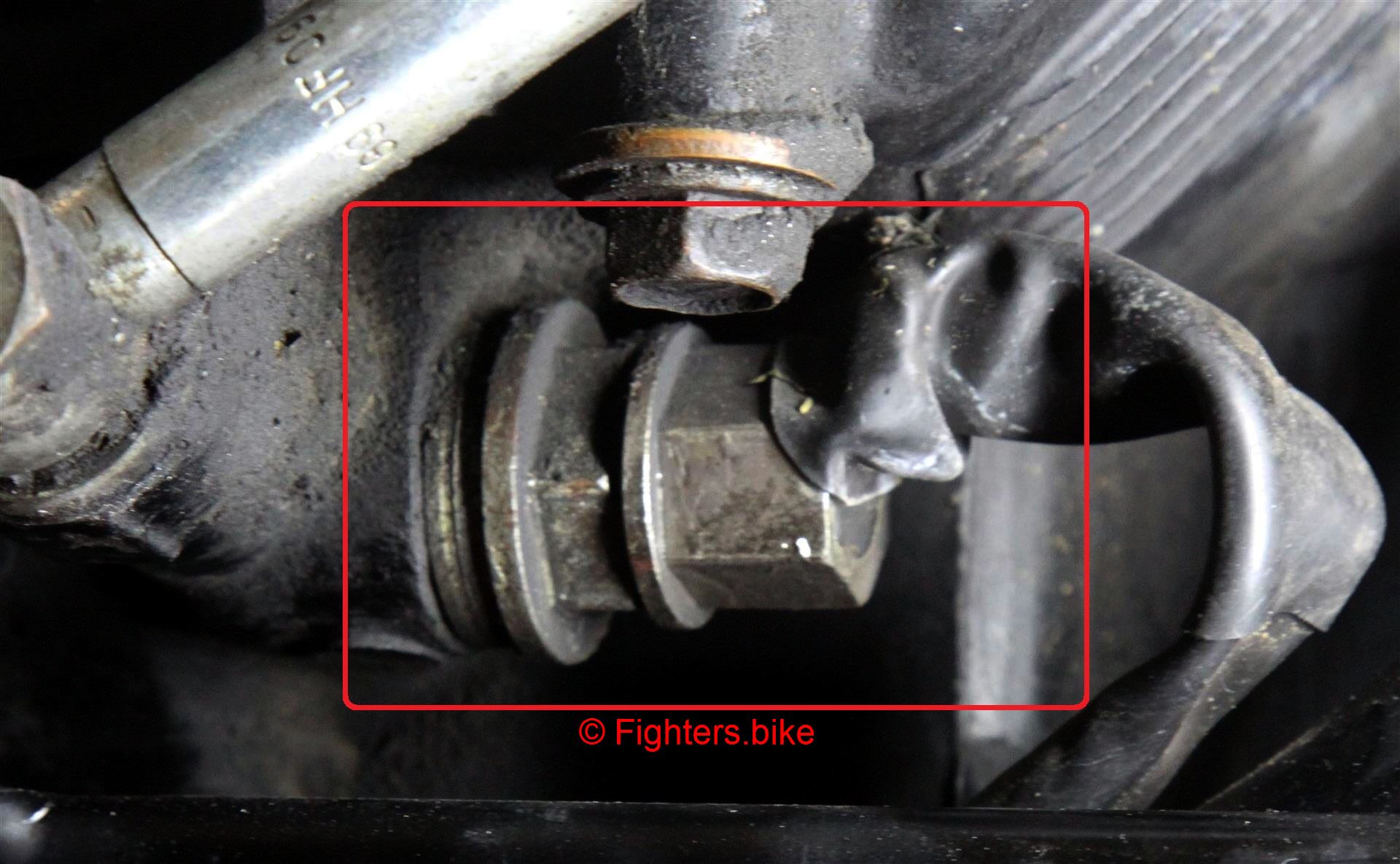

Das war die Ausgang-Situation: Sensor vom Tacho-Hersteller mit nicht passendem Gewinde und nur mittels Adapter und Spacer zu montieren

Nach der OP: der Eigenbau-Sensor passt direkt ins Loch und ist dem originalen zudem technisch überlegen: bessere Materialien, abgeschirmt gegen Außeneinflüsse und mit einem präziseren Thermistor bestückt