Riesenrad

Erste Motor-Startversuche und alkoholschwangere Anbagger-Aktionen im Zappelschuppen verlaufen oft nach demselben Motto: Du willst, sie nicht. So erging es uns auch mit unserer Hubraum-adipösen Ü40-Zicke, die den massiven Bemühungen des Anlassers, die Kiste von ihrer Verbrennungs-technischen Menopause zu erlösen, die kalte Schulter zeigte. Die Drecksau sprang ums Verrecken nicht an. Noch schlimmer: sie zuckte nicht einmal! Kein Patschen, Rumpeln, Glucksen, Rumoren oder wenigstens eine verächtliche Fehlzündung. Die Dicke machte keinen Mucks und zierte sich wie eine frigide Kloster-Schülerin angesichts drohenden Oral-Verkehrs. O tempora, o mores.

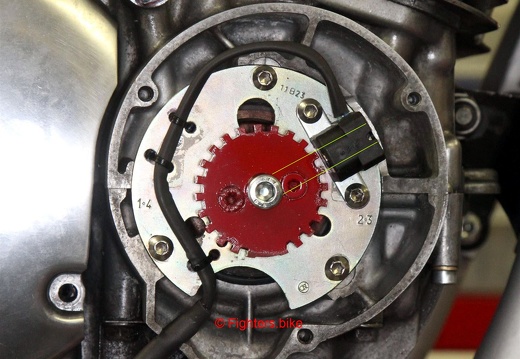

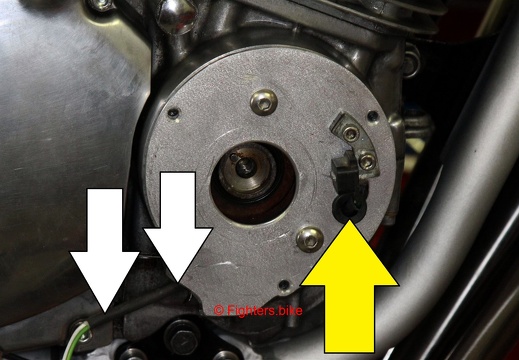

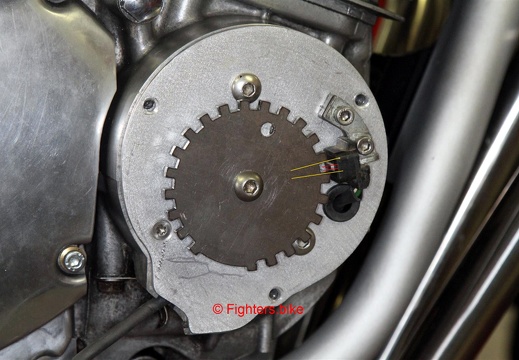

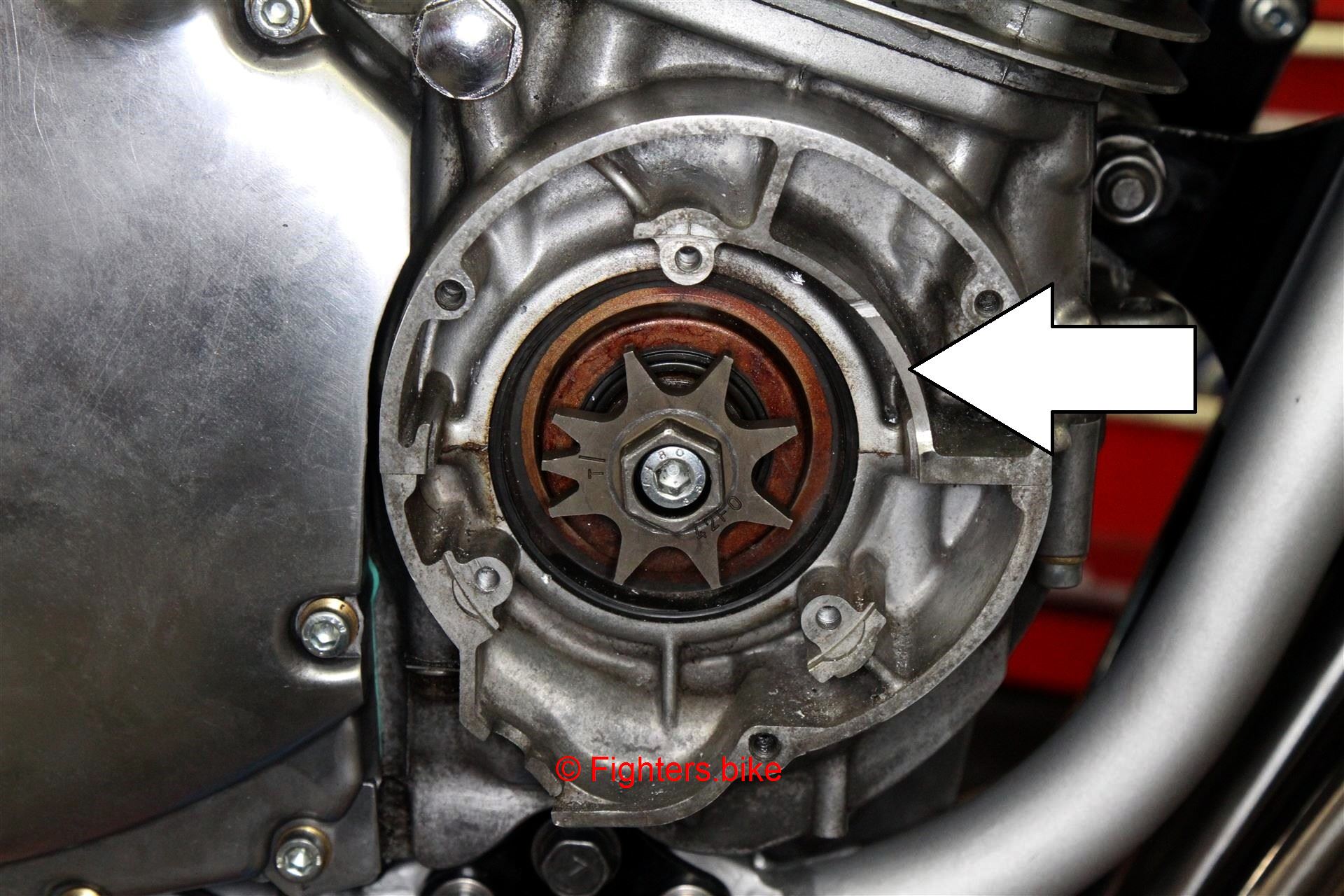

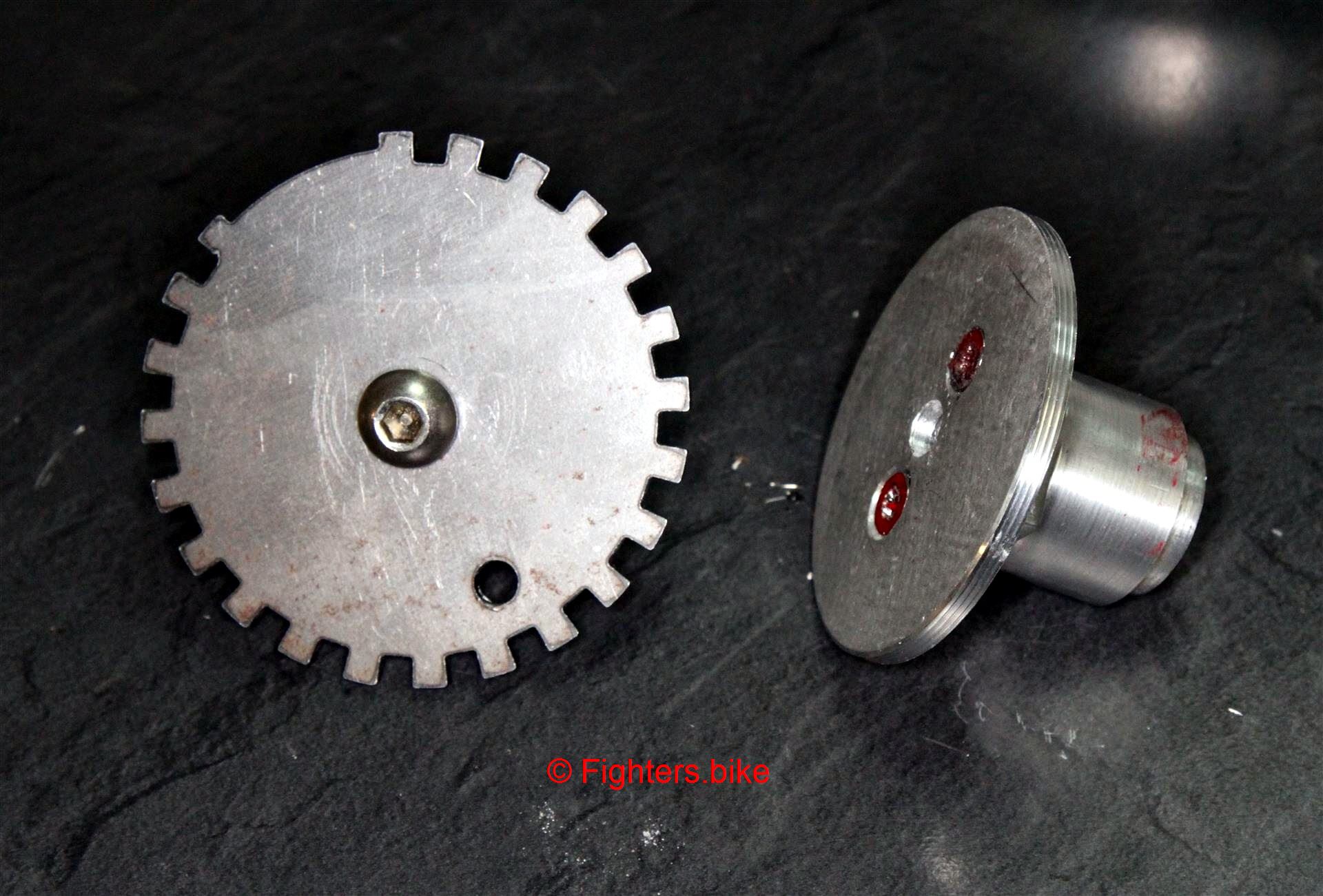

Tatsächlich hatten wir jedoch exakt mit diesem zugeknöpften Verhalten gerechnet, bzw. es hochwahrscheinlich einkalkuliert. Und zum Glück kennen wir deshalb auch den Hauptverdächtigen: nämlich das Trigger-Rad nebst Pick-Up. Durch den verhältnismäßig geringen 40er Durchmesser des 24-1er Rades geraten die Lobes sehr klein. Das führt in Kombination mit dem relativ großen Pickup dazu, dass der nächste Lobe bereits ins Bild rauscht, während der vorige noch nicht ganz raus ist. Das Ergebnis sind ungenaue Impulse oder gar Aussetzer bis zu Komplett-Ausfällen - wie in unserem Fall. Problem an der Sache: der Platz unterm Deckel ist sehr begrenzt - und das jetzige Rad ist schon um ein Vielfaches größer als der originale Knirps und das Maximum, das die Grundplatte hergibt

Nützt aber nichts, dieser 70er-Schlegel muss rein und den 40er ersetzen, egal wie

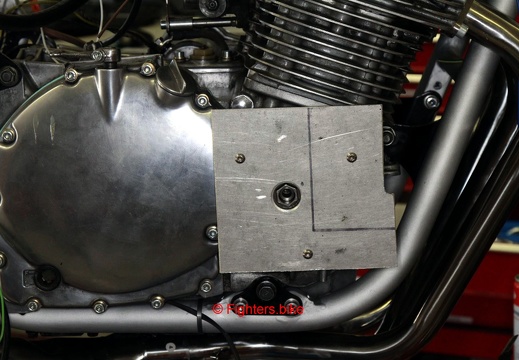

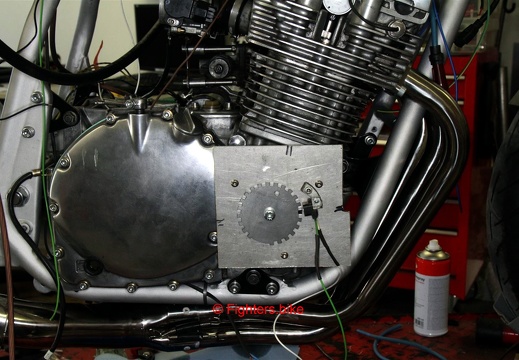

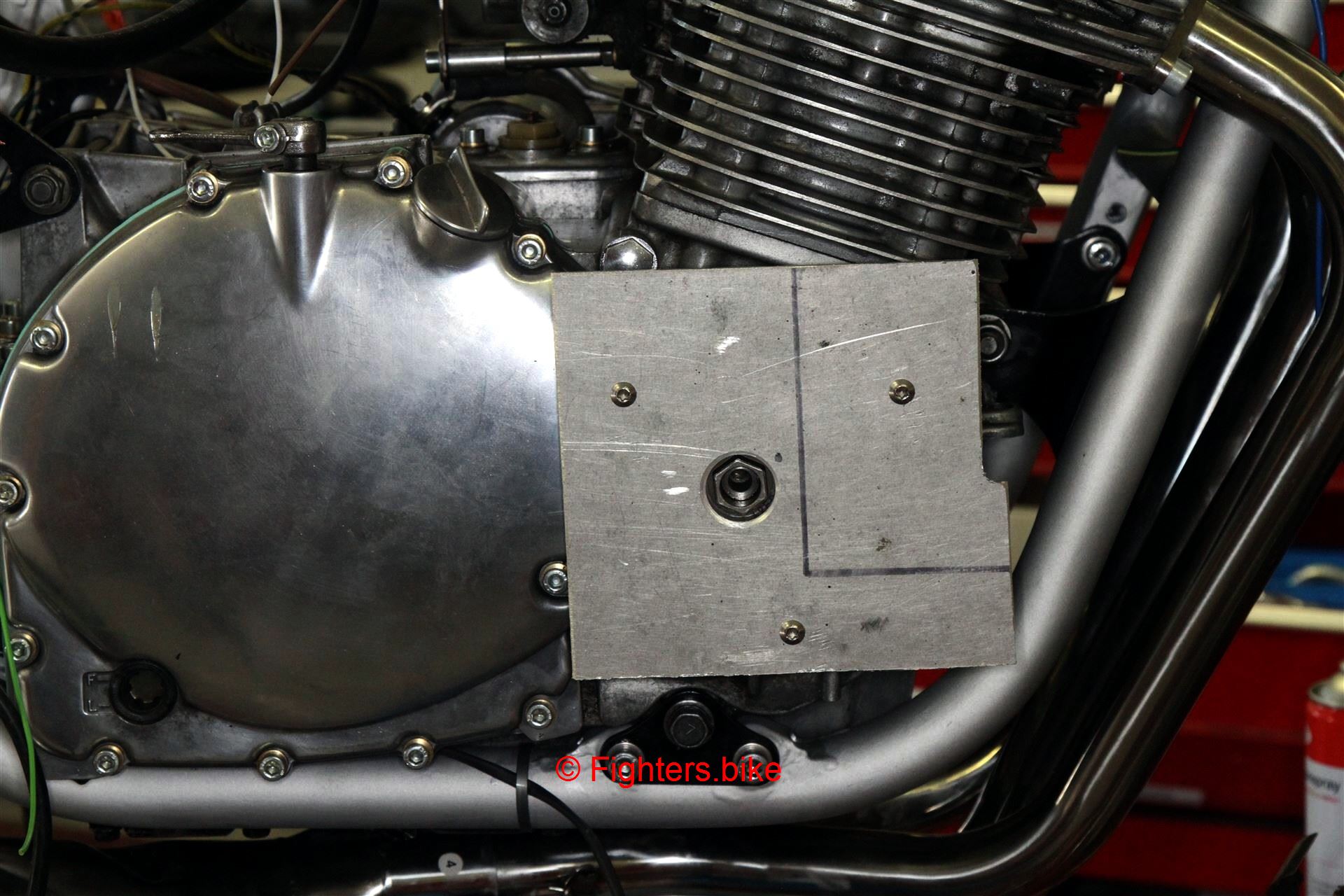

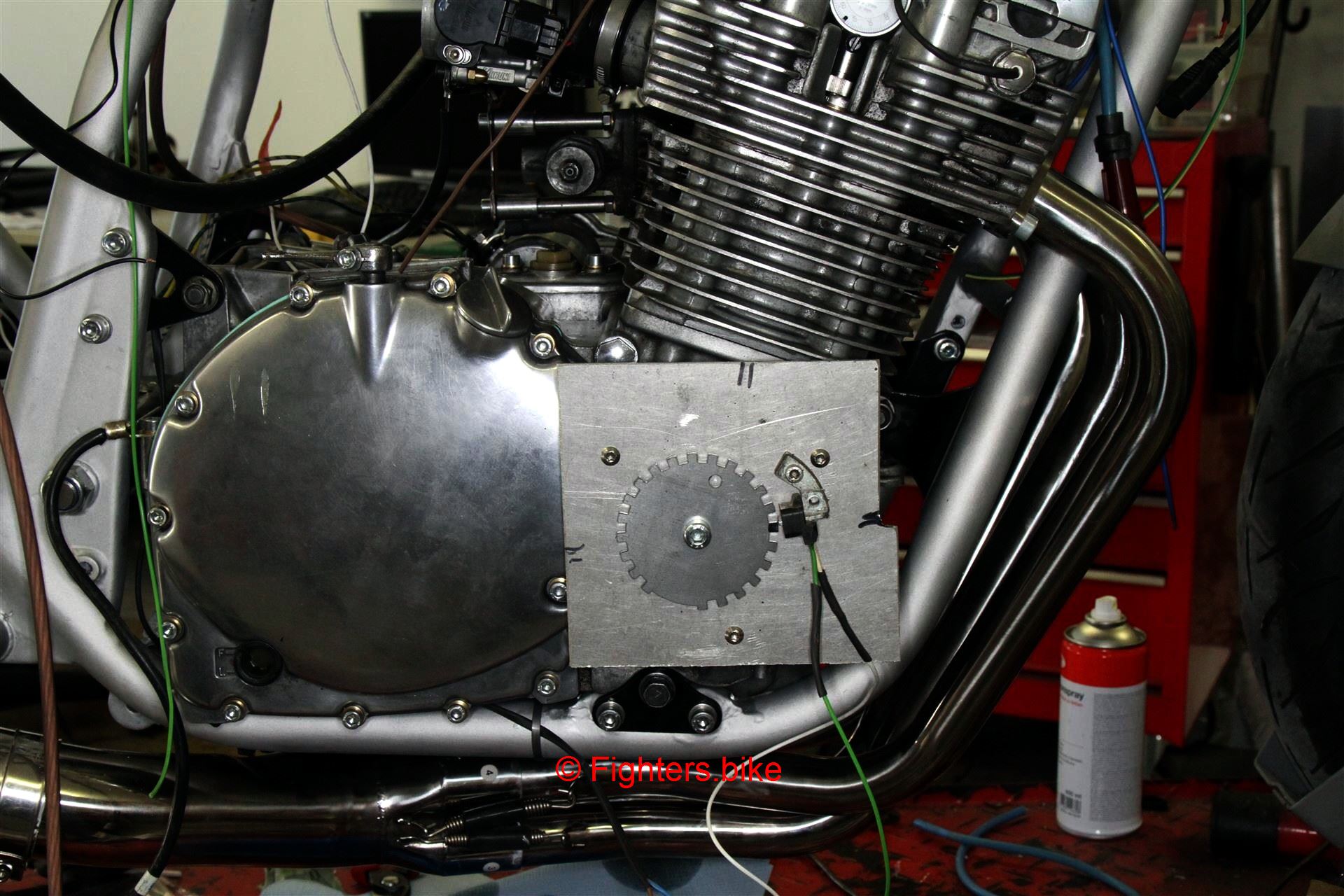

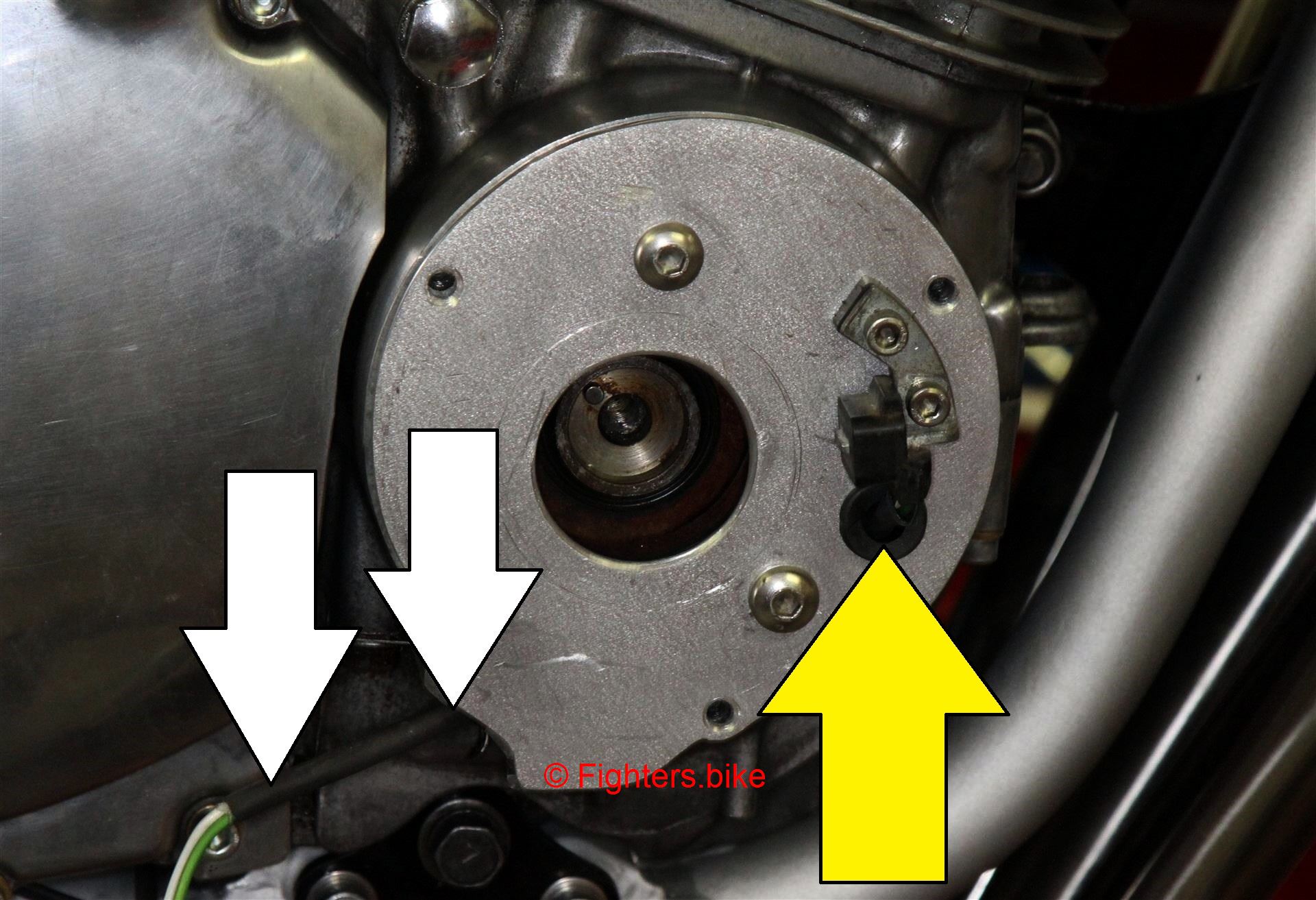

Wir bauen zum Einstieg eine Entwickler-Platte, die im Grunde nicht viel mehr ist als eine Alu-Fliese, die wir am Motor festschrauben und mit einer Bohrung für den Kurbelwellen-Stumpf versehen. Auf der Platte können wir nun ungehemmt Positionen durchtesten und ermitteln ohne uns vorerst um die Platzverhältnisse oder Barrikaden kümmern zu müssen

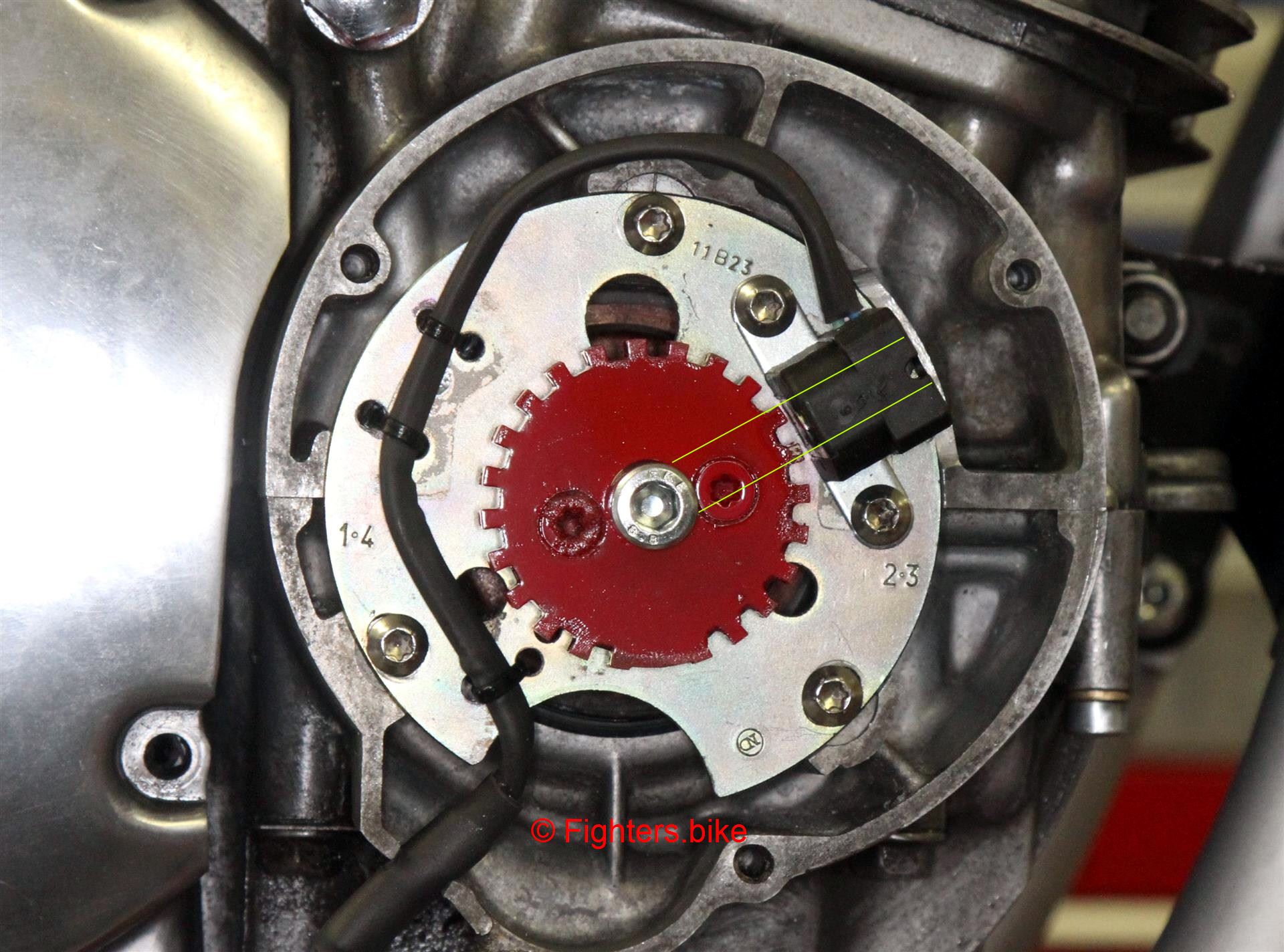

Provisorisch werfen wir den alten Rotor unserer 1400er auf den Stumpf – der passt nämlich 1:1 und erleichtert mit seinen Markierungen und dem Sechskant die Totpunkt-Findung sowie das Drehen der Kurbelwelle. Theoretisch könnten wir mit diesem auch die Spritze betreiben, seine Auflösung ist uns jedoch zu grob. Nicht umsonst haben wir ihn aus der 14er extrahiert

Mit einer simplen Buchse packen wir den neuen Rotor oben drauf und montieren einen neuen Pick-Up (Kilo-Gixxer) an geeignet erscheinender Stelle. Mit diesem provisorischen Arrangement lassen sich sogar Startversuche unternehmen. Und bereits der erste fruchtet. Wir haben jetzt ein stabiles Signal und können das Provisorium vermessen um das finale Teil zu produzieren

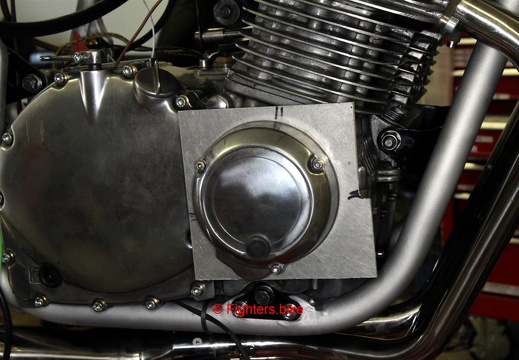

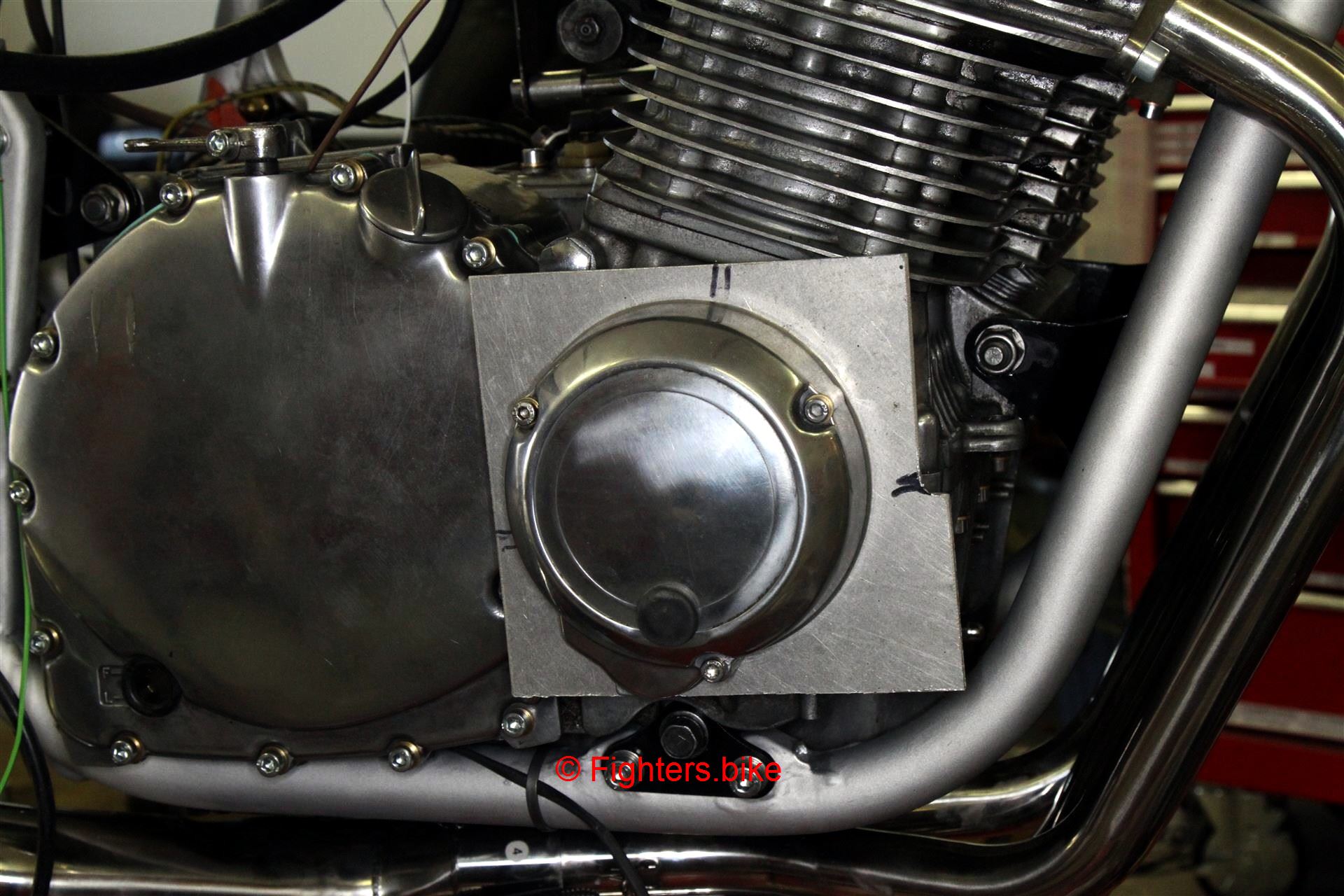

In der ermittelten Position passt sogar alles unter den modifizierten Deckel. Rein funktional könnte sie Sache so bleiben, optisch ist sie eher gewöhnungsbedürftig und wird sich wohl nicht durchsetzen

Den Deckel haben wir entkernt und den Kammer-Steg komplett zurückgefräst. Der läge sonst direkt im Arbeitsbereich des Pickups und ist dank der Zwischenplatte sowieso wirkungslos und überflüssig

Die Platte wurde passend zur Kontur des Motors beschnitten und verschliffen

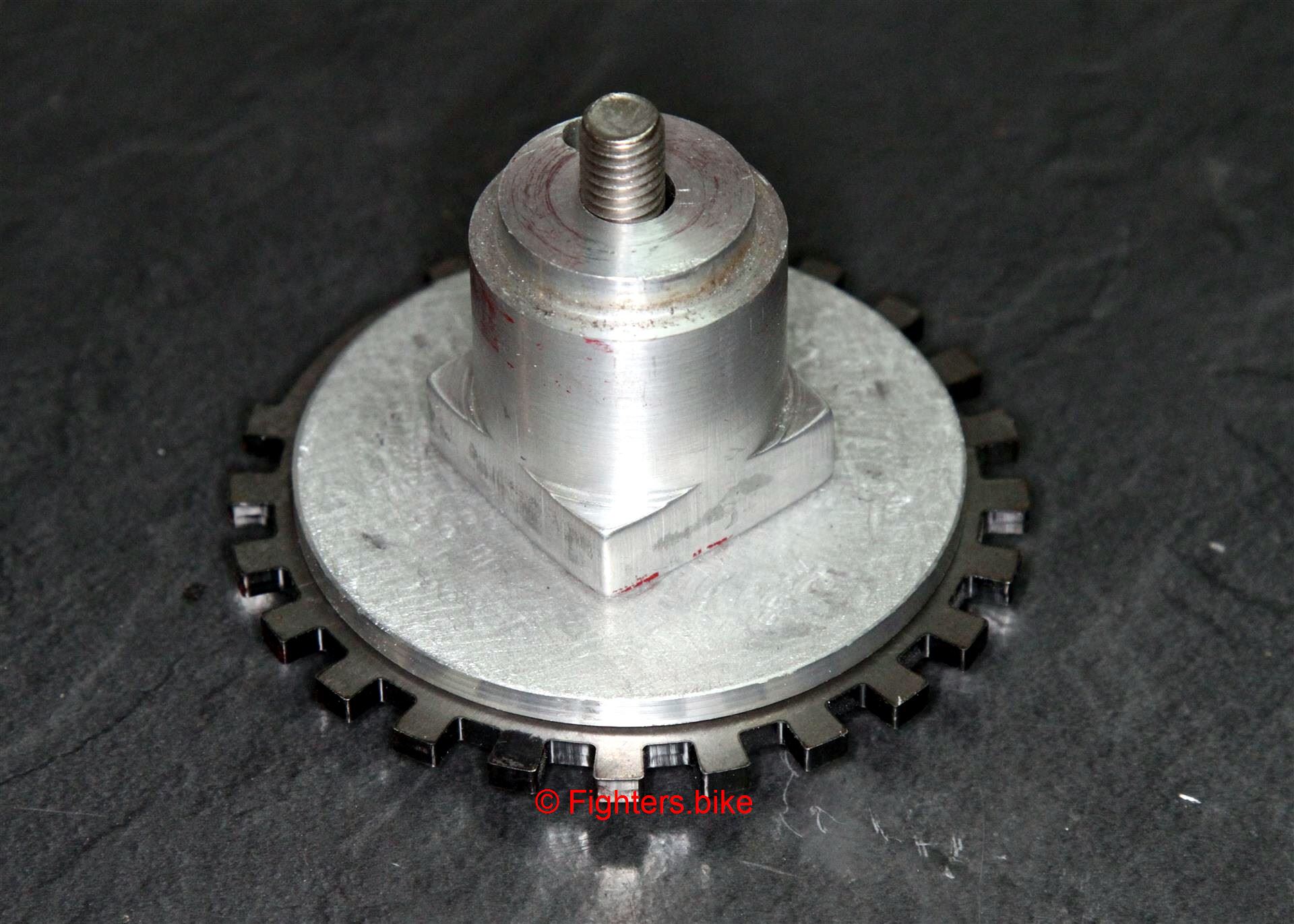

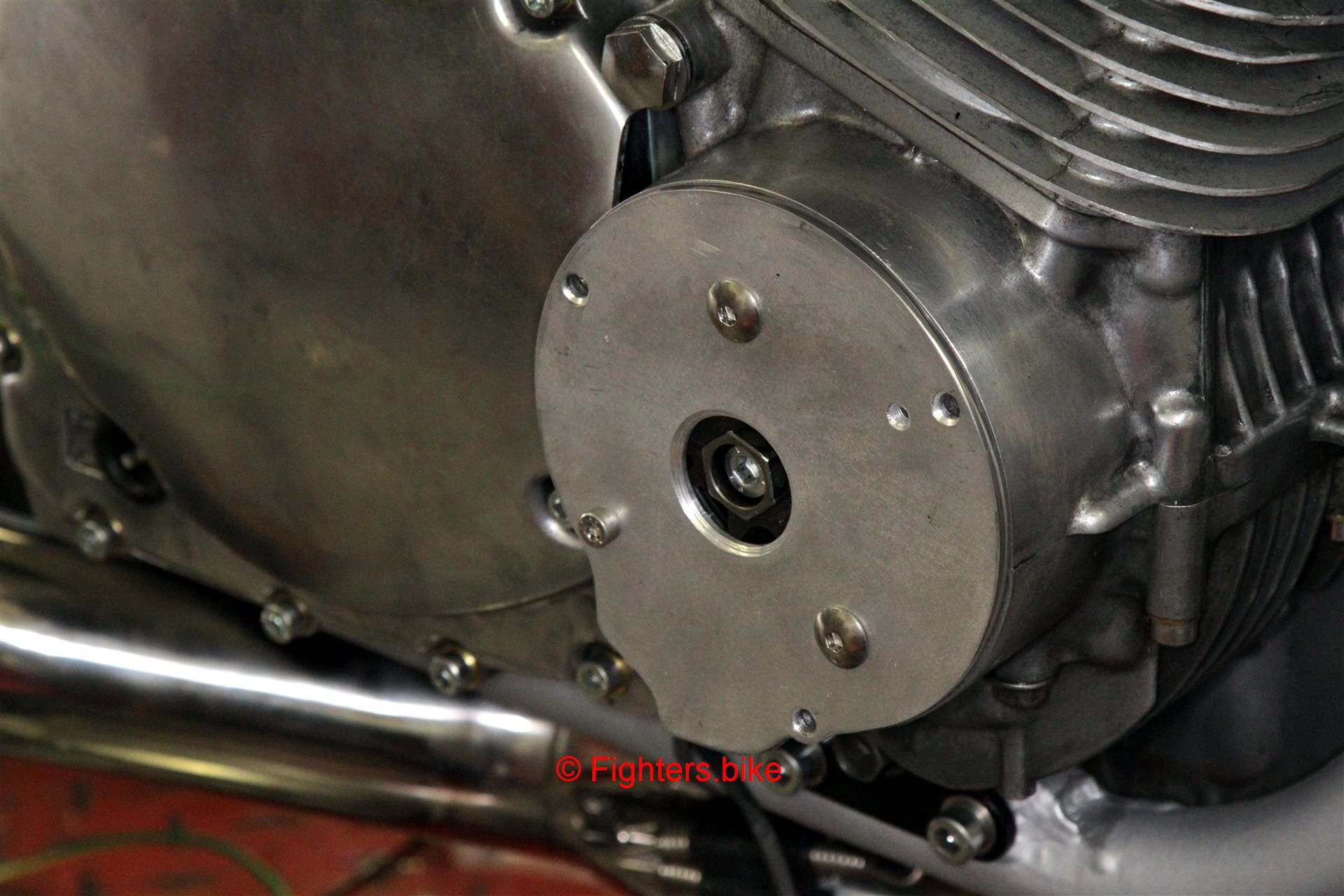

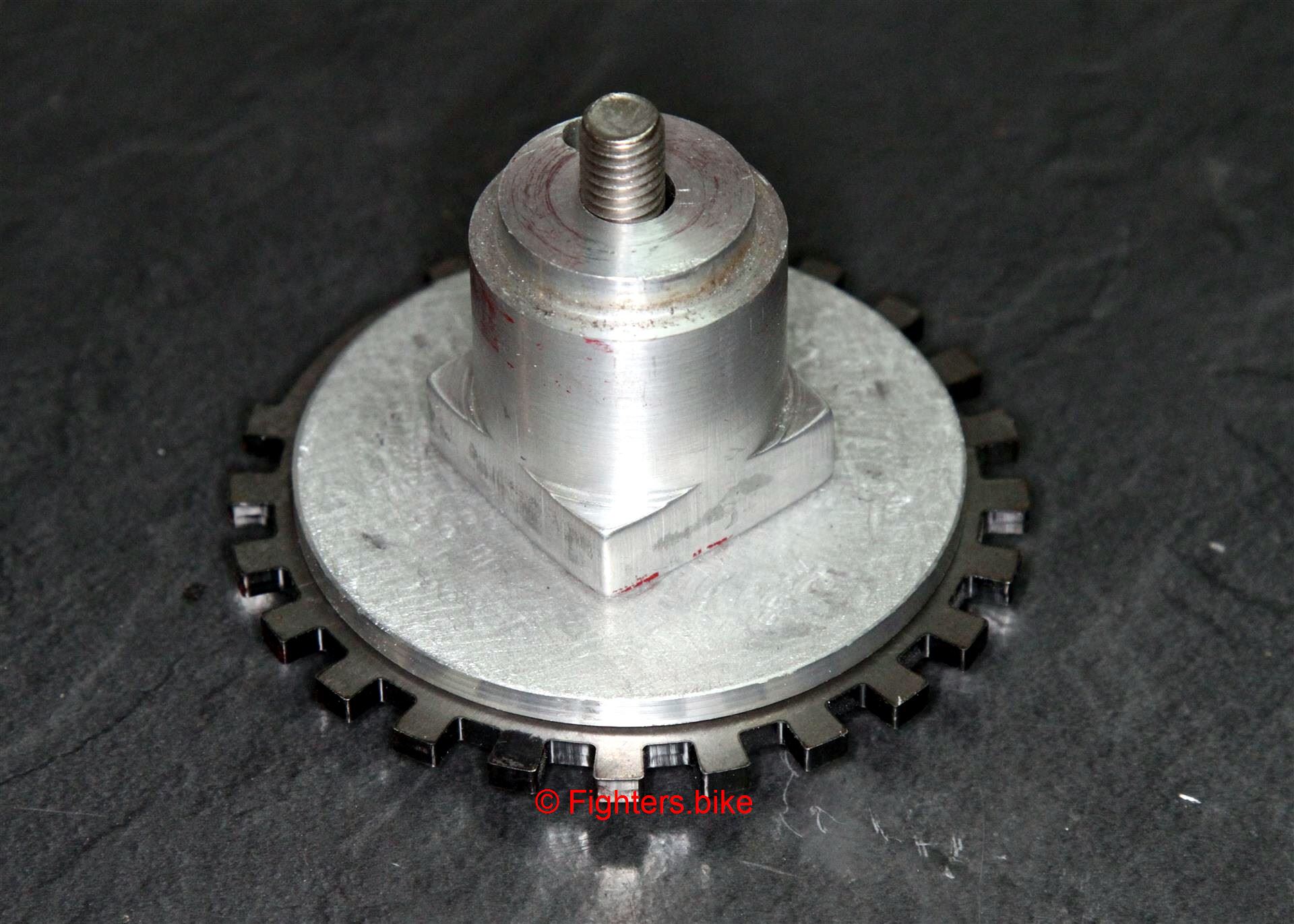

Der 14er-Rotor wandert zurück in die Teile-Kiste. Wir können erfreulicherweise den bereits vorhandenen Adapter des 40er Rotors weiter verwenden und müssen nicht erneut bei Null beginnen. Wir spendieren ihm jedoch einen größeren Aufnahme-Teller, der gleichzeitig die nun etwas weiter außen sitzende Auflagefläche sowie die neue Pick-Up-Anatomie kompensiert

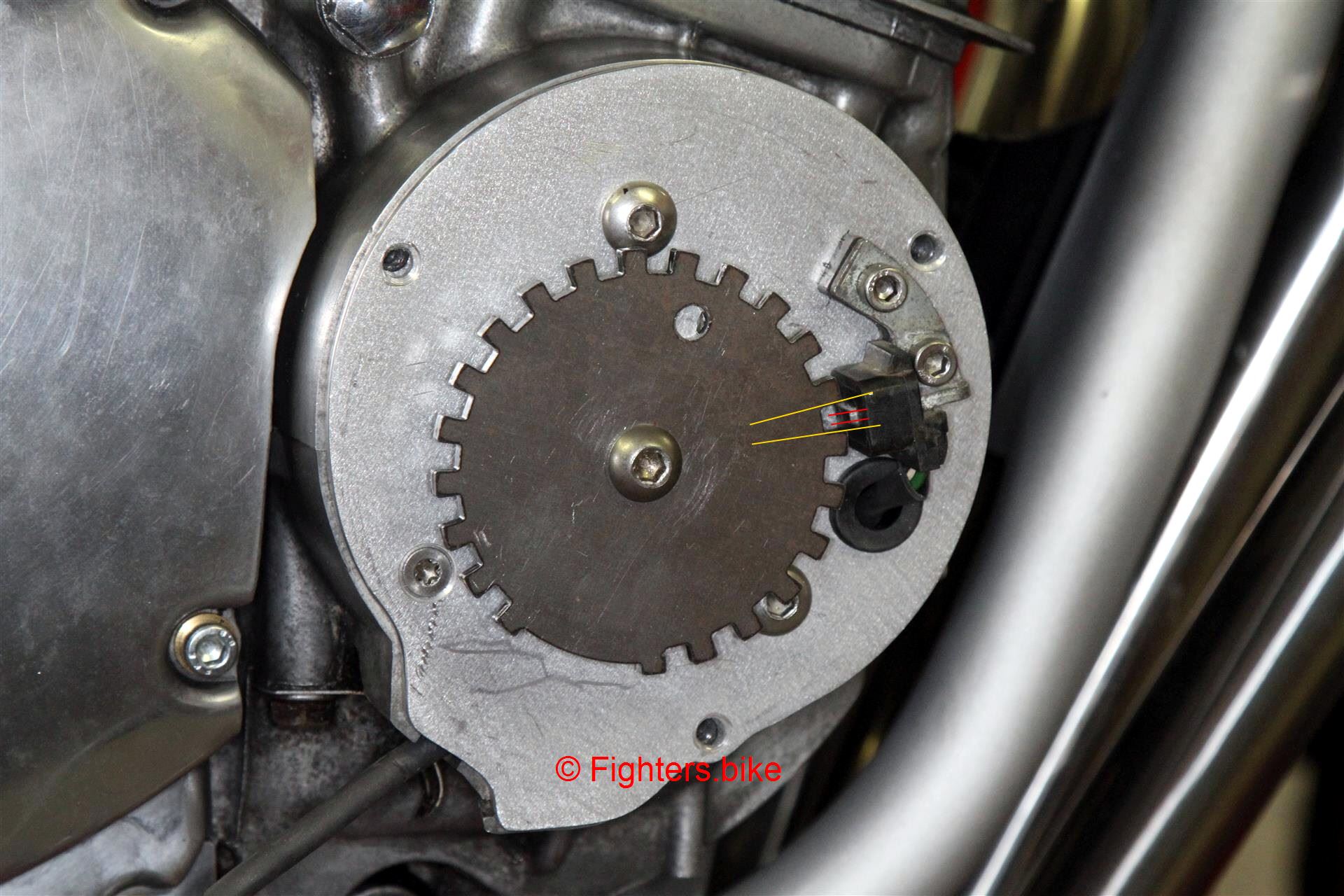

Der Teller reicht fast bis zum Zacken-Kranz und ist mit dem Adapter fest verschraubt

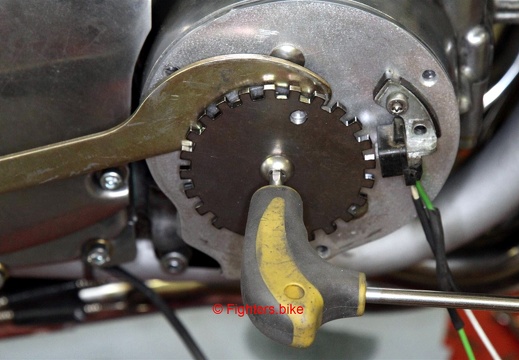

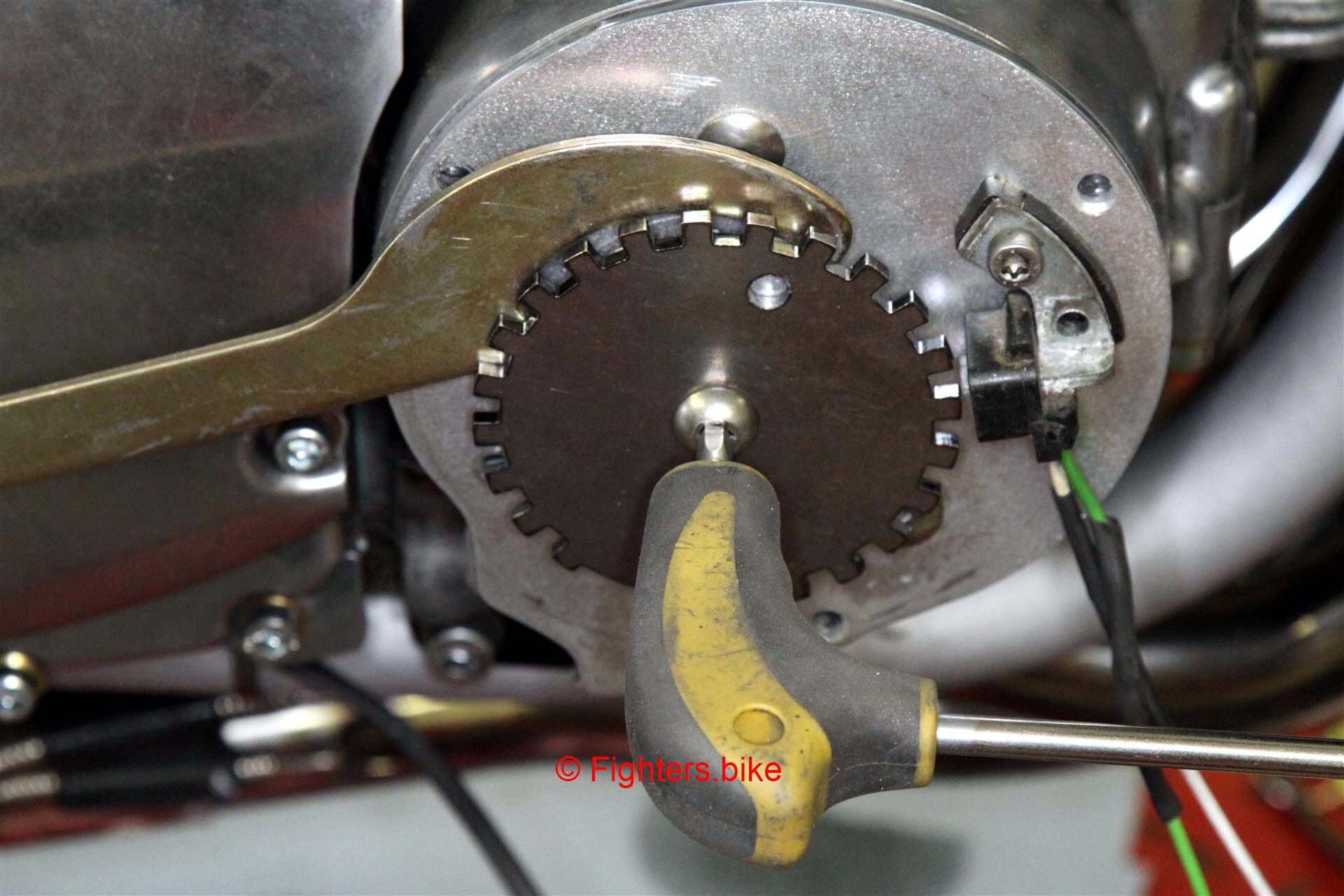

Dem Hoschie verordnen wir nun ein grobe Verzahnung (hier noch im sehr rohen Stadium), so dass wir darüber den Motor mit einem Hakenschlüssel drehen können. An den Vierkant kommen wir mit der neuen Platte nicht so schön heran und der Hakenschlüssel braucht nur halb so viel Freiraum wie ein großer Maulschlüssel und bietet viel mehr Ansatzpunkte

Mit dem Hakenschlüssel kann man die ausgerichtete Kurbelwelle wunderbar ruhig gegenhalten, während der ausgerichtete Rotor festgezogen wird. Die Position wird mehrfach gegengeprüft

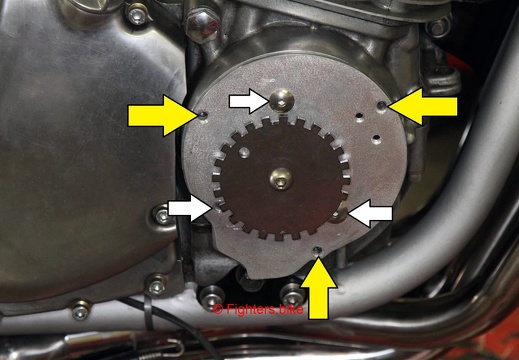

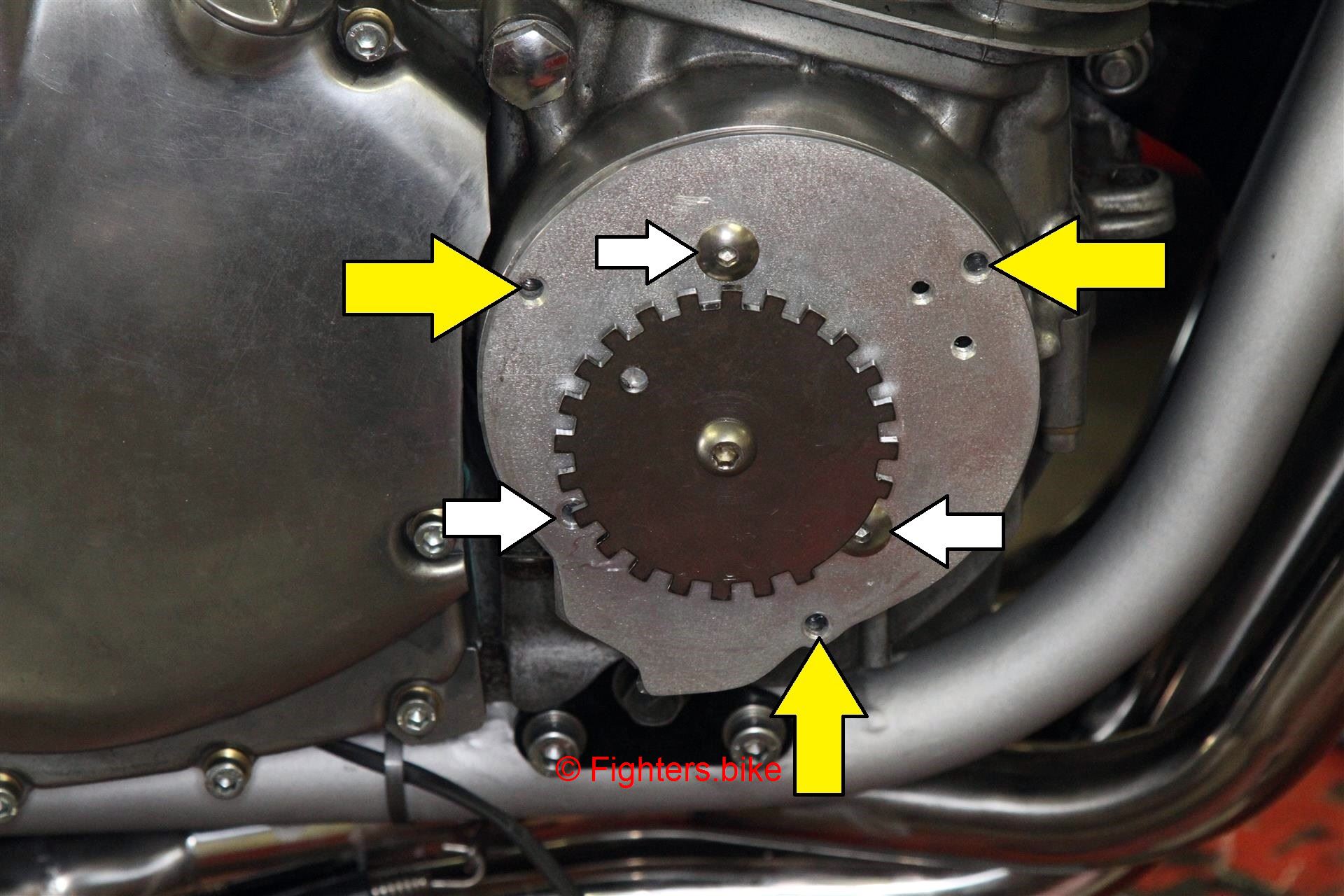

Gar nicht so einfach und extrem nerven- und zeitverschleißend: Die neue Platte musste passend für die vorhandenen Befestigungen im Gehäuse gebohrt werden (weiß) und brauchte außerdem Durchgänge für die Befestigung des Motordeckels. Sämtliche Löcher müssen zudem perfekt zueinander sowie zum KW-Loch passen, mit weniger als einem Zehntel Toleranz

Die Kabel des Pickups führen wir durch eine behütende Tülle ins Innere. Heraus kommen sie am vorhandenen OEM-Ausgang. So sind die Litzen weit weg von allen potentiell destruktiven Teilen und müssen nicht um ihr Leben bangen

Endmontiert. Man kann schon mit bloßem Auge sehen, dass die Zacken und Aussparungen deutlich breiter als die Abnahmestelle des Pickups sind und es zu keinen Überschneidungen mehr kommen kann. Das macht die Signale präziser und eindeutiger. Ein Haufen Arbeit, der insgesamt fast einen ganzen Arbeitstag verschlungen hat (die meiste Zeit ist für Messen und Ausrichten draufgegangen). Lohnt sich aber. Denn der Bock ist mit dem Upgrade tatsächlich sofort angesprungen und nach ein paar korrigierenden Klicks im Stand sahneweich gelaufen. Mit einer ins Blaue geschriebenen Map, alles andere als selbstverständlich. Zumal wir auf IAP komplett verzichten. Natürlich profitiert die Nummer von den nicht immer schmerzfreien Erfahrungen, die wir in den letzten Jahren mit dem System an verschiedenen Mopeten gesammelt haben

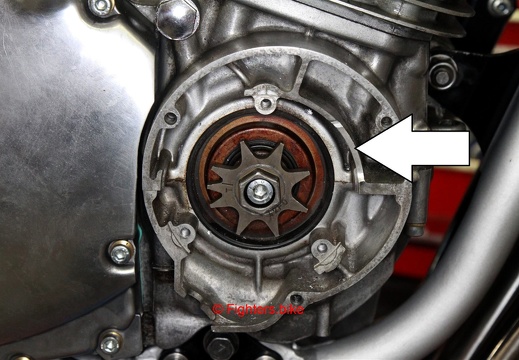

Selbst wenn man es weiß, sieht man dem Motor die neue Platte und das Riesenrad nicht an. Die sichtbare Kante ist poliert und verschwindet zwischen Deckel und Motor. Vom darunter werkelnden High-Tech-Zeugs keine Spur. Understatement statt Protzen ist das Motto

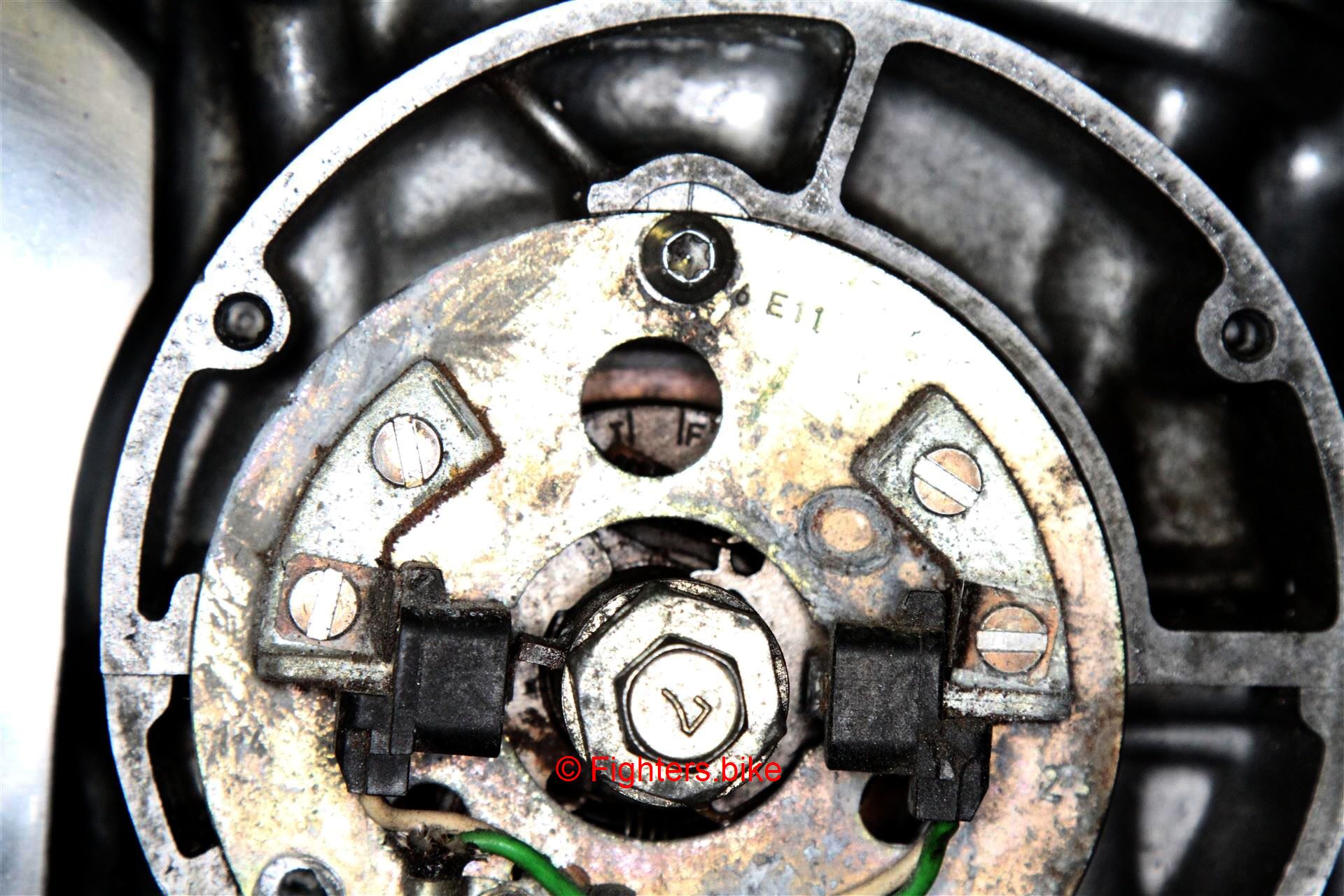

Noch einmal der Blick zurück auf die ehemaligen Serien-Innereinen: nur ein Impulsgeber, zwei Abnehmer, Fliehkraftverstellung, ein Signal alle 180 KW-Grade

Aktueller Stand: moderner Pickup, 24-2 Rotor, digital auswertbare Impulse alle 7 KW-Grade. Hail to the King, Baby!